1. Sissejuhatus automaatikasse

1.1. Automaatika määratlus ja tähtsus

Automaatika mõiste

Automaatika on interdistsiplinaarne teadus- ja tehnoloogiavaldkond, mis keskendub protsesside ja süsteemide automatiseerimisele, kusjuures peamine eesmärk on vähendada või kõrvaldada vajadust inimtööjõu järele nende protsesside juhtimisel. Automatiseerimine tähendab seadmete, masinate, süsteemide või protsesside juhtimist ja kontrollimist automaatselt, ilma inimese otsese sekkumiseta, kasutades mehaanilisi, elektroonilisi, arvutus- või kommunikatsioonitehnoloogiaid.

Automaatika süsteemid võivad olla äärmiselt lihtsad, nagu termostaadid, mis lülitavad kütte sisse või välja sõltuvalt ruumi temperatuurist, või väga keerulised, näiteks lennujuhtimissüsteemid, mis koordineerivad sadu lende korraga. Automaatika süda on juhtimissüsteem, mis võtab vastu sisendsignaale, töötleb neid vastavalt eelnevalt määratletud reeglitele ja saadab väljundsignaale, et saavutada soovitud tulemus.

Automaatika roll tööstuses ja igapäevaelus

Automaatika on muutnud märkimisväärselt tööstusprotsesse ja on tänapäeva tootmisettevõtete lahutamatu osa. Tööstuses kasutatakse automaatikat peamiselt tootmise efektiivsuse, täpsuse ja töökindluse suurendamiseks ning tööjõukulude vähendamiseks. Näiteks autotööstuses võimaldavad automaatsed tootmisliinid, mida juhivad programmeeritavad loogikakontrollerid (PLC-d), toota suurt hulka autosid kiiresti ja täpselt, samal ajal vähendades tootmisvigu ja raiskamist. Keemiatööstuses võimaldab automaatika juhtida keerulisi keemilisi reaktsioone täpselt määratletud tingimustes, tagades toodete kõrge kvaliteedi ja ohutuse.

Lisaks tööstusele on automaatika üha enam levinud ka igapäevaelus. Nutikodu lahendused, mis võimaldavad kaugjuhtida ja automatiseerida kütte-, ventilatsiooni- ja valgustussüsteeme, on muutumas üha populaarsemaks. Kodumasinad, nagu pesumasinad ja külmikud, sisaldavad samuti automaatikalahendusi, mis lihtsustavad nende kasutamist ja suurendavad nende energiatõhusust. Lisaks sellele on automaatika oluline osa transpordisüsteemides, sealhulgas isejuhtivates sõidukites ja nutikates liikluskorraldussüsteemides, mis parandavad liiklusvoogu ja vähendavad ummikuid.

Automaatika ja juhtimissüsteemide põhiprintsiibid

Automaatika toimib juhtimissüsteemide kaudu, mis on kavandatud konkreetsete eesmärkide saavutamiseks, kasutades tagasiside, regulaatori ja täiturelemente. Juhtimissüsteemi põhiprintsiibid hõlmavad järgmisi komponente ja mõisteid:

- Tagasiside: Tagasiside on juhtimissüsteemi keskne mõiste, mille kaudu süsteem saab informatsiooni oma väljundi kohta ja kohandab oma toimimist vastavalt eesmärgi saavutamiseks. Näiteks termostaadis kasutatakse temperatuuriandurit, mis mõõdab ruumi temperatuuri ja annab selle teabe regulaatorile. Kui tegelik temperatuur erineb soovitud temperatuurist, kohandab regulaator küttekeha tööd, kuni temperatuur jõuab soovitud väärtuseni.

- Avatud ja suletud juhtimissilmused:

- Avatud silmus: Avatud juhtimissilmus on süsteem, kus sisendi ja väljundi vahel puudub otsene tagasiside. See tähendab, et süsteemi väljund ei mõjuta otseselt sisendit. Selline süsteem on lihtne ja kiire, kuid ei suuda kohaneda muutuvate tingimustega. Näiteks automaatne ukseavaja, mis avab ukse nupu vajutamisel ilma ukse asendit jälgimata, on avatud silmuse näide.

- Suletud silmus: Suletud juhtimissilmus, tuntud ka kui tagasiside juhtimissilmus, sisaldab tagasiside mehhanismi, mis võimaldab süsteemil pidevalt jälgida oma väljundit ja kohandada sisendit vastavalt vajadusele, et säilitada soovitud väljund. See süsteem on keerukam, kuid suudab pakkuda täpsemat ja stabiilsemat juhtimist. Näiteks automaatne kruiisikontroll autos on suletud silmuse süsteem, mis hoiab kindlat kiirust, kohandades mootori võimsust vastavalt maastiku muutumisele.

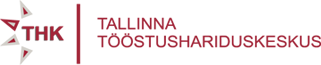

- Proportsionaalne, integraal- ja diferentsiaalregulatsioon (PID): PID-regulaatorid on üks levinumaid juhtimismeetodeid, mida kasutatakse täpsete ja stabiilsete juhtimissüsteemide loomiseks.

- Proportsionaalne regulatsioon (P): Proportsionaalne osa reageerib erinevusele (veale) tegeliku ja soovitud väärtuse vahel. Mida suurem on viga, seda suurem on korrektsioon. See aitab kiiresti reageerida muutustele, kuid võib jätta püsiva vea (offseadi).

- Integraalregulatsioon (I): Integraalne osa arvestab aja jooksul kogunenud viga, aidates vähendada püsivat viga, mis võib jääda proportsionaalse regulatsiooni puhul.

- Diferentsiaalregulatsioon (D): Diferentsiaalne osa arvestab vea muutumise kiirust, pakkudes süsteemile dünaamilist stabiliseerimist ja vältides liigset reageerimist.

- Täiturid ja ajamid: Täiturid on seadmed, mis teostavad juhtimissüsteemi käske, muutes need mehhaaniliseks liikumiseks või muuks füüsiliseks tegevuseks. Ajamid on süsteemid, mis pakuvad täituritele vajalikku jõudu ja liikumist. Näiteks ventiilide avamine või sulgemine vedeliku voolu reguleerimiseks on tüüpiline täiturite ülesanne.

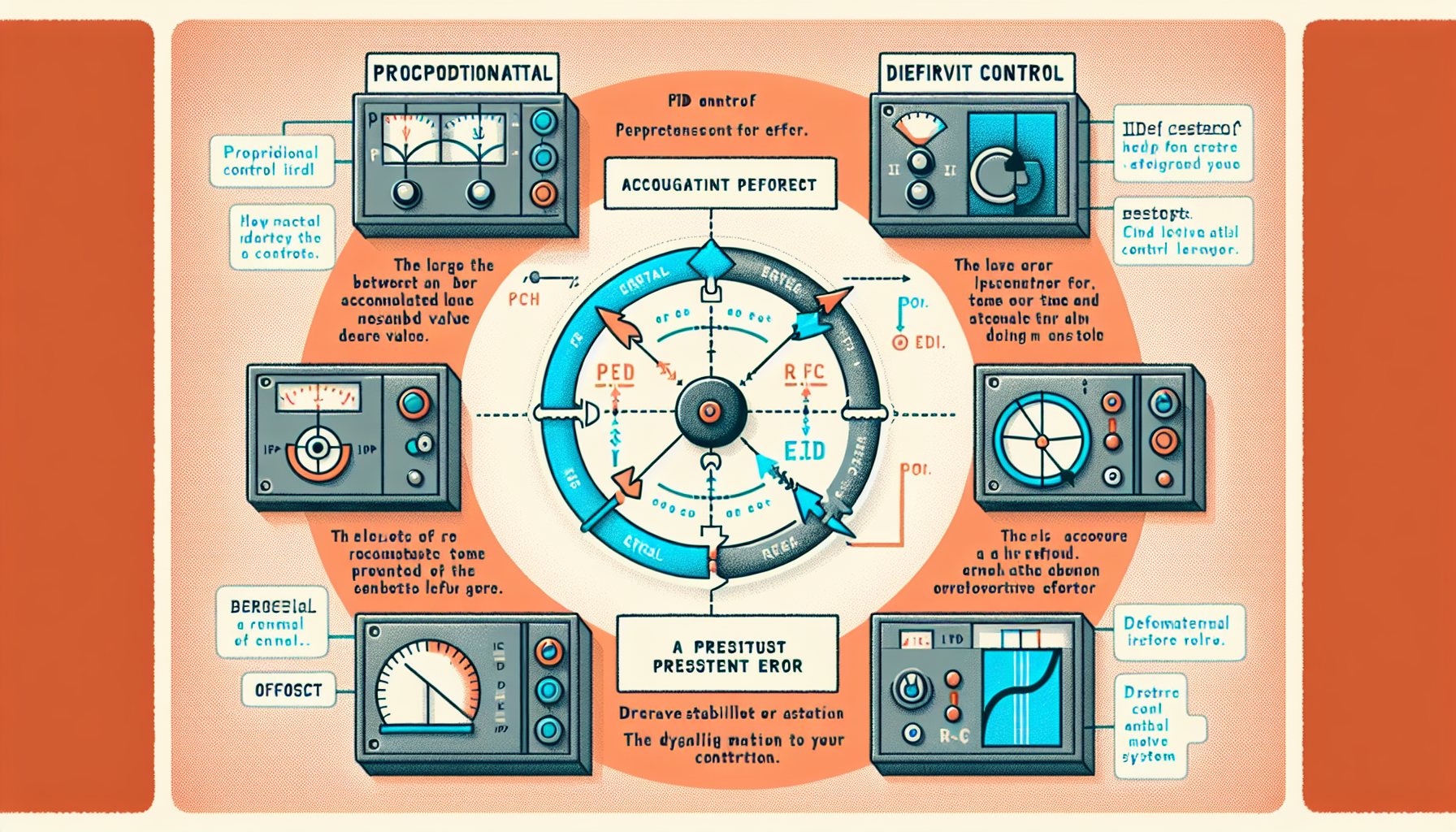

- Automaatika süsteemide hierarhia: Automatiseeritud süsteemid on sageli jaotatud mitmesse hierarhilisse tasemesse:

- Tasemel 0: Andurid ja täiturid, mis toimivad otseselt protsessiga.

- Tasemel 1: Juhtimissüsteemid, mis töötlevad andureilt saadud signaale ja juhivad täitureid.

- Tasemel 2: Järelevalve ja optimeerimise tasemed, kus SCADA süsteemid jälgivad ja kohandavad protsesse kõrgemal tasemel.

- Tasemel 3 ja 4: Planeerimise ja juhtimise tasemed, kus ettevõtte juhtimissüsteemid integreerivad tootmisprotsessid ettevõtte strateegiliste eesmärkidega.

- Tulevikusuundumused: Juhtimissüsteemid arenevad pidevalt, liikudes suunas, kus tehisintellekt ja masinõpe võimaldavad veelgi keerukamaid ja autonoomsemaid juhtimislahendusi. Automaatikasüsteemid muutuvad järjest enam võimeliseks iseseisvalt õppima ja optimeerima oma tööparameetreid vastavalt muutuvatele tingimustele ja saadud kogemustele.

Automaatika süsteemide hierarhia

Automaatika süsteemide hierarhia

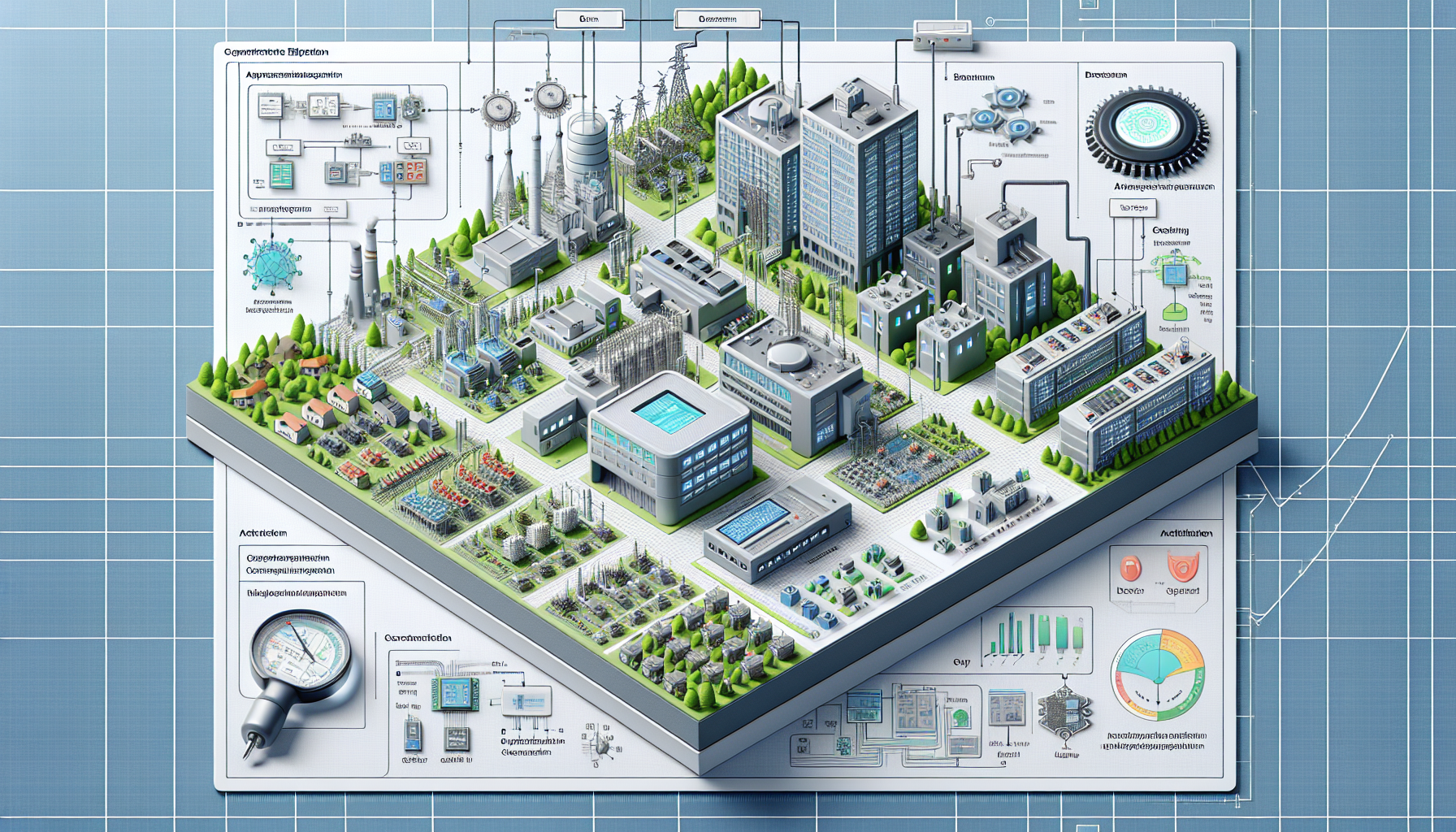

Automaatika süsteemide hierarhia on struktureeritud lähenemisviis, mis jagab automatiseeritud süsteemid erinevatesse tasanditesse, et tagada nende tõhus ja koordineeritud toimimine. Igal tasemel on oma spetsiifilised ülesanded ja funktsioonid, mis koos moodustavad tervikliku süsteemi, mis suudab juhtida keerulisi tööstusprotsesse. Allpool on toodud detailne ülevaade automaatika süsteemide hierarhia tasemetest.

Tasemel 0: Andurid ja täiturid

Funktsioon: Tasemel 0 asuvad süsteemi põhikomponendid – andurid ja täiturid, mis on otseselt seotud füüsilise protsessiga. Need seadmed on vastutavad protsessi seisundi mõõtmise ja käskude täitmise eest, muutes juhtimissüsteemide väljundsignaalid konkreetseteks toiminguteks.

Komponendid:

- Andurid: Seadmed, mis mõõdavad füüsikalisi suurusi, nagu temperatuur, rõhk, vooluhulk, pH, kiirus jne. Andurid teisendavad need füüsikalised suurused elektrilisteks signaalideks, mida juhtimissüsteemid saavad töödelda.

- Täiturid: Seadmed, mis reageerivad juhtimissüsteemide käskudele, teostades füüsilisi toiminguid. Näiteks võivad täiturid avada või sulgeda ventiile, käivitada või peatada mootoreid või reguleerida klappe ja küttekehi.

Näide: Keemiatööstuses võib tasemel 0 olev andur mõõta reaktori temperatuuri, samal ajal kui täitur kontrollib küttekeha, et säilitada soovitud temperatuurirežiim.

Tasemel 1: Juhtimissüsteemid

Funktsioon: Tasemel 1 paiknevad juhtimissüsteemid, mis töötlevad andureilt saadud signaale ja juhivad täitureid. Juhtimissüsteemide ülesandeks on tagada protsessi stabiilsus ja täpsus, kasutades erinevaid juhtimisalgoritme (nt PID-regulaatorid).

Komponendid:

- PID-regulaatorid: Proportsionaal-, integraal- ja diferentsiaalregulaatorid, mis tagavad täpse ja stabiilse juhtimise, kohandades täitureid vastavalt mõõdetud protsessi parameetritele ja soovitud väärtustele.

- Programmeeritavad loogikakontrollerid (PLC): Töökindlad ja paindlikud juhtimisseadmed, mida kasutatakse tööstuslikes rakendustes, et juhtida ja automatiseerida mitmesuguseid protsesse.

Näide: Automaatne täitmisseade toiduainetööstuses kasutab PLC-d, mis töötleb andurite signaale (nt vedeliku taset) ja juhib täitureid (nt ventiili avamist ja sulgemist), et täita pudelid täpselt õige koguse vedelikuga.

Tasemel 2: Järelevalve ja optimeerimise tasemed

Funktsioon: Tasemel 2 paiknevad süsteemid, mis tegelevad protsesside järelevalve, andmete kogumise ja analüüsiga, samuti protsesside optimeerimise ja häirete avastamisega. See tasand keskendub üldisele süsteemi toimimisele ja protsesside parandamisele kõrgemal tasemel. SCADA (Supervisory Control and Data Acquisition) süsteemid on selle taseme põhikomponendid.

Komponendid:

- SCADA süsteemid: Süsteemid, mis jälgivad ja kontrollivad protsesse reaalajas, kogudes andmeid anduritelt ja juhtimisseadmetelt ning pakkudes operatiivset teavet ja häirehoiatusi.

- HMI (Inimese ja masina liidesed): Graafilised kasutajaliidesed, mis võimaldavad operaatoritel jälgida ja juhtida süsteeme, saades visuaalset tagasisidet protsesside toimimise kohta.

Näide: Elektrijaamas võib SCADA süsteem jälgida ja juhtida elektrigeneraatorite tööd, kogudes andmeid erinevatest punktidest ja esitades need operaatoritele HMI kaudu. SCADA süsteem võib ka automaatselt kohandada koormust vastavalt tarbimisvajadustele.

Tasemel 3 ja 4: Planeerimise ja juhtimise tasemed

Funktsioon: Tasemel 3 ja 4 on strateegilise juhtimise ja planeerimise tasandid, kus keskendutakse tootmisprotsesside integreerimisele ettevõtte üldise juhtimise ja äristrateegiatega. Need tasemed hõlmavad protsesside planeerimist, tootmise ajakava koostamist, ressursside haldamist ja kvaliteedikontrolli, et tagada kogu tootmisahela optimeerimine ja tõhusus.

Komponendid:

- Manufacturing Execution Systems (MES): Tootmise täitmissüsteemid, mis koordineerivad ja jälgivad kogu tootmisprotsessi, alates toormaterjalide hankimisest kuni lõpptoodete valmistamiseni.

- Enterprise Resource Planning (ERP): Ettevõtte ressursiplaneerimise süsteemid, mis integreerivad tootmisprotsessid ettevõtte muude funktsioonidega, nagu rahandus, personalihaldus ja logistika.

- QMS (Quality Management Systems): Kvaliteedijuhtimissüsteemid, mis tagavad toodete ja teenuste vastavuse kehtestatud kvaliteedistandarditele.

Näide: Autotööstuses koordineerib ERP-süsteem toorainete tarnimist, tootmisprotsesse ja tarnimist klientidele, integreerides kogu tootmisahela ettevõtte äristrateegiaga, samas kui MES jälgib reaalajas tootmisliini toimimist ja ressursside kasutamist.

Kokkuvõte:

Automaatika süsteemide hierarhia tagab, et kõik protsessi etapid alates andurite signaalide töötlemisest kuni ettevõtte strateegilise juhtimiseni toimivad kooskõlastatult ja sujuvalt. Iga tase on oluline tervikliku ja tõhusa automaatikasüsteemi toimimiseks, pakkudes erinevaid funktsioone ja võimaldades täpset kontrolli keeruliste tööstusprotsesside üle. Selline struktuur võimaldab ettevõtetel maksimeerida oma tootlikkust ja paindlikkust, säilitades samal ajal kõrge kvaliteedi ja töökindluse.

Automaatjuhtimise ajalugu

Varajased algused (17.–18. sajand)

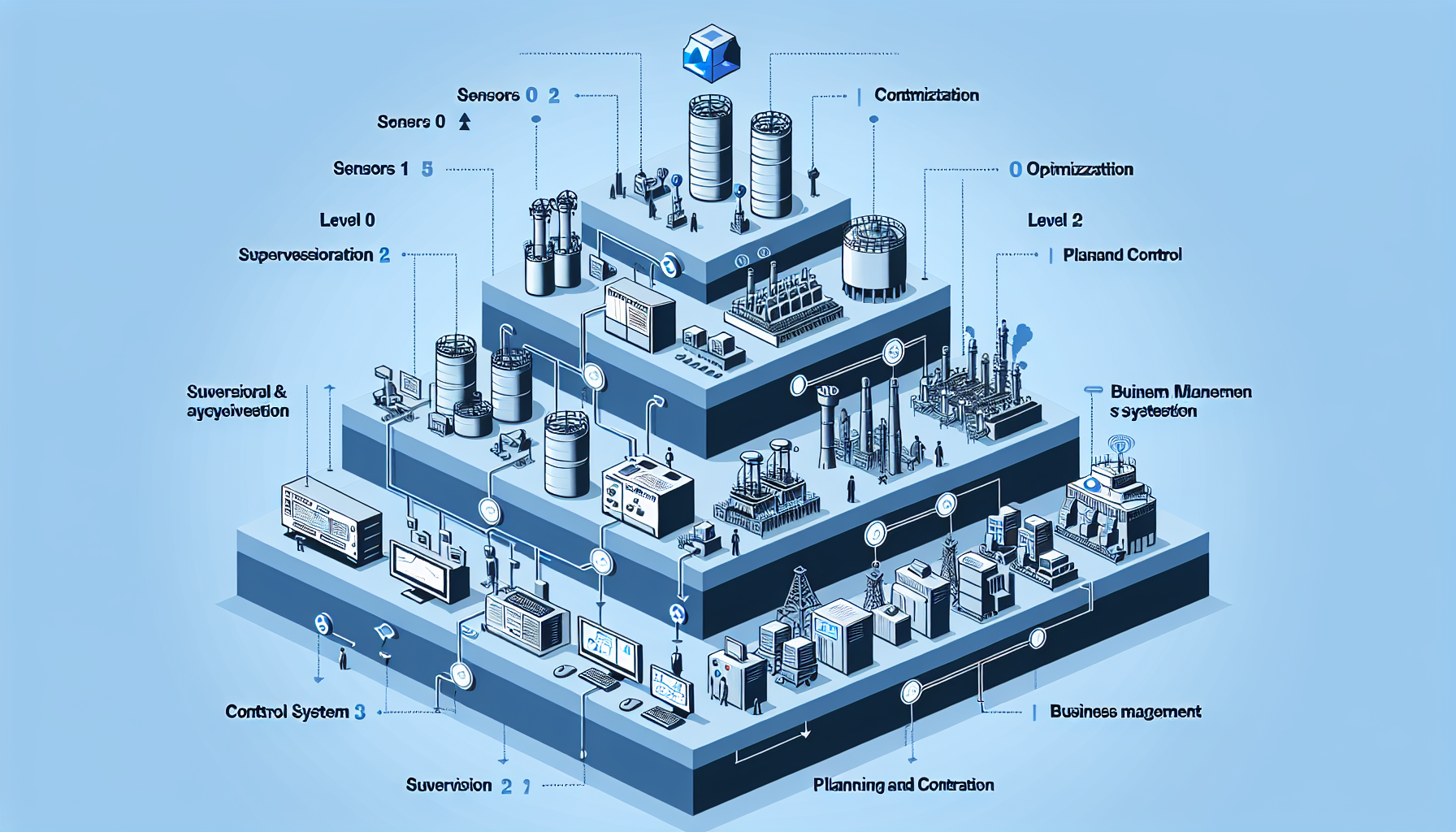

1620: Cornelis Drebbel ja esimene termostaat

Cornelis Drebbel oli Hollandi leiutaja, kes lõi esimese teadaoleva termostaadi. Tema seade, mis kontrollis keemilise reaktsiooni temperatuuri, kasutas mehhaanilist mehhanismi, et hoida ahju temperatuur stabiilsena. See seade oli aluseks edasistele termoregulatsiooni süsteemidele.

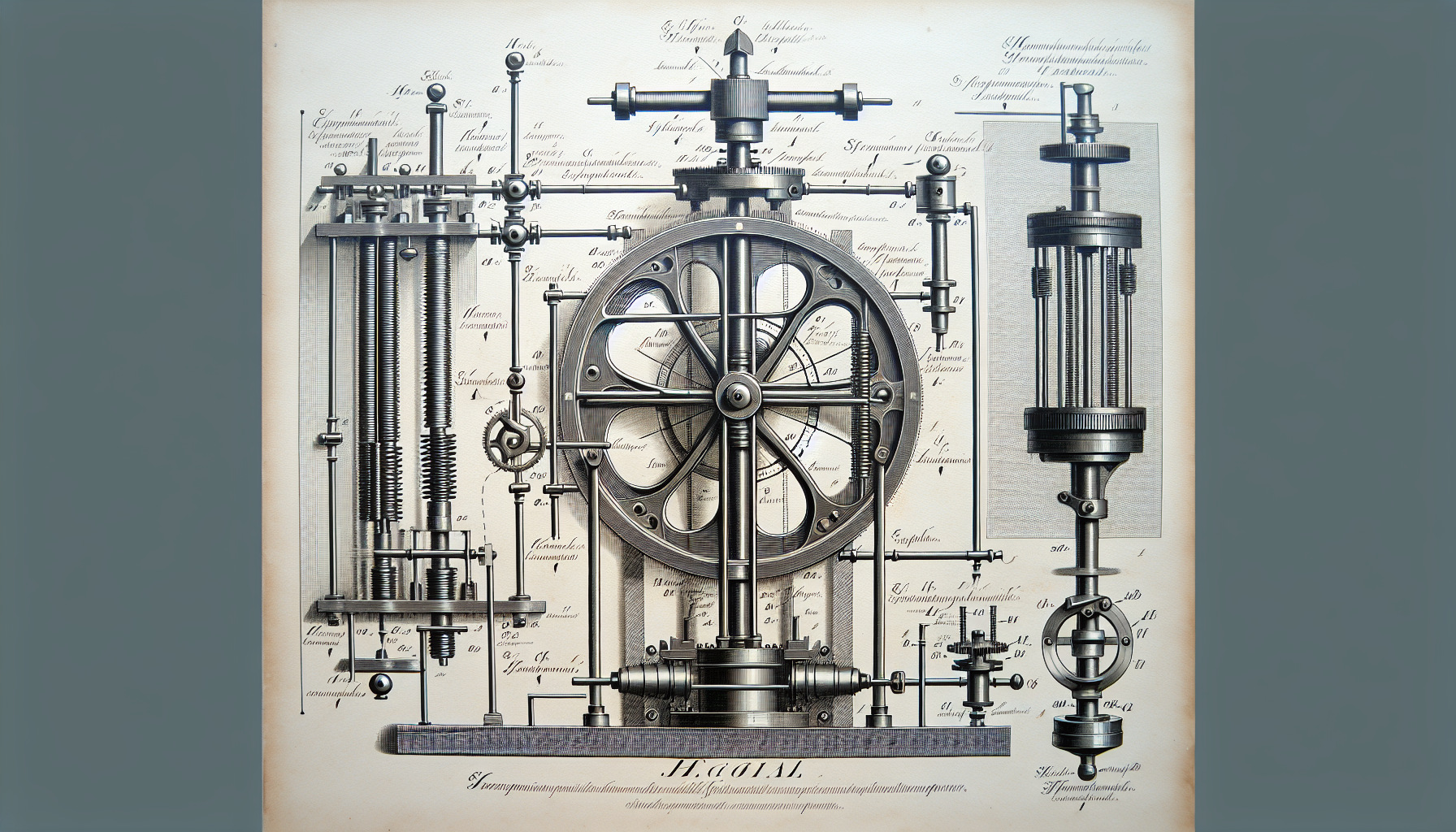

Illustratsioon: Drebbel’i termostaadi joonis või skeem, mis näitab mehhaanilise temperatuuri kontrolli põhimõtet.

1745: Edmund Lee ja tuuleveski automaatika

Edmund Lee leiutas tuuleveski mehhanismi, mis suunas tuulikut automaatselt tuule suunas. See leiutis muutis tuuleveskite töö efektiivsemaks, kuna enam ei pidanud inimesed tuulikut käsitsi suunama. Seda mehhanismi võib pidada üheks esimeseks automaatika rakenduseks energia tootmisel.

Illustratsioon: Lee tuuleveski automaatika skeem, kus on kujutatud mehhanismi tööpõhimõtted.

1788: James Watt ja tsentrifugaalregulaator

James Watt täiustas aurumasinat, lisades tsentrifugaalregulaatori, mis oli varaseim tagasisidekontrolli süsteem. See regulaator võimaldas automaatselt reguleerida aurumasina kiirust, säilitades ühtlase pöörlemiskiiruse sõltumata masinale avaldatavast koormusest. See oli üks esimesi tõelisi automaatjuhtimissüsteeme tööstuses.

Illustratsioon: Watt’i tsentrifugaalregulaatori detailne skeem, mis näitab, kuidas see mehhanism aurumasina kiirust kontrollis.

19. sajand: Tööstusrevolutsiooni mõju

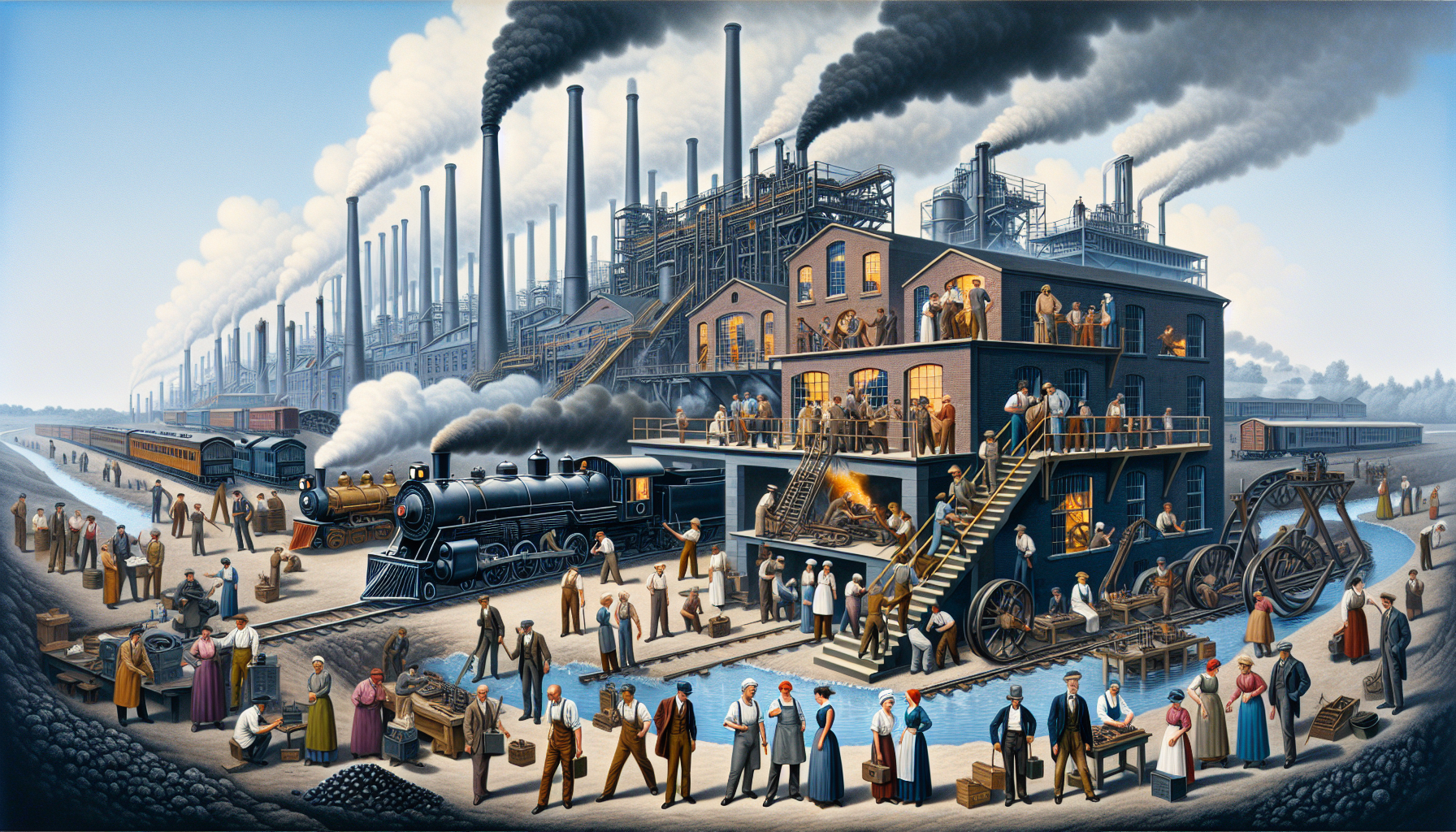

1800: Tööstusrevolutsioon ja automaatika algus

Tööstusrevolutsiooni käigus kasvas masinate ja automaatika tähtsus kiiresti. Uued masinad, nagu kangasteljed ja aurumasinad, nõudsid täpsemat juhtimist, et tagada tõhus tootmine. Automaatika roll suurenes, kui hakati kasutama mehaanilisi regulaatoreid ja juhtelemente.

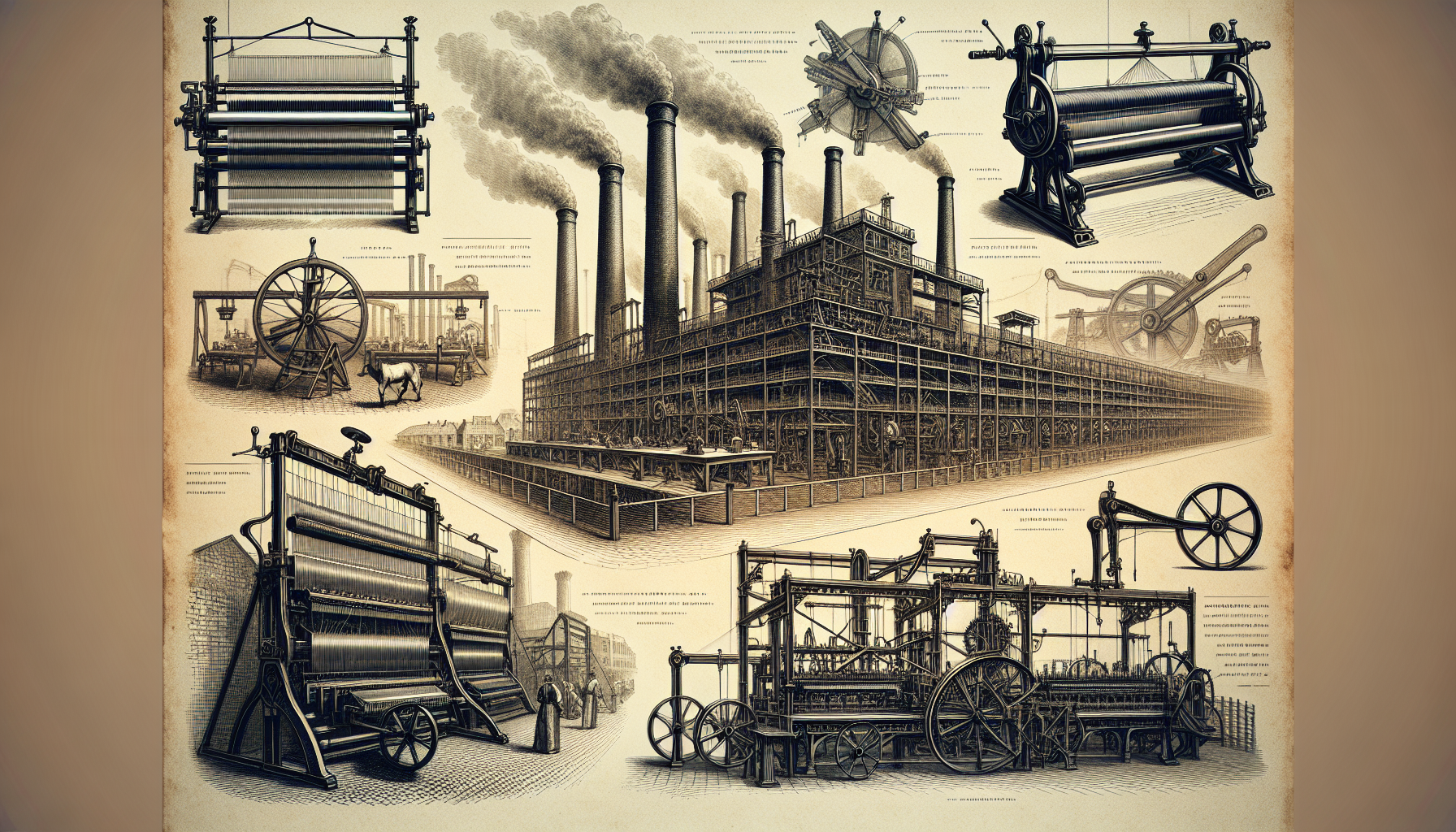

Illustratsioon: Tööstusrevolutsiooni masinate (nt kangastelgede ja aurumasinate) pildid koos selgitustega, kuidas automaatika parandas nende seadmete töökindlust ja tootlikkust.

1868: James Clerk Maxwell ja juhtimisteooria

Maxwelli töö “On Governors” (1868) tutvustas esimest korda matemaatilist käsitlust tagasisidega juhtimissüsteemidest. Ta uuris tsentrifugaalregulaatorite käitumist ja lõi aluse kaasaegsele juhtimisteooriale, mis käsitleb süsteemide stabiilsust ja juhtimise täpsust.

Illustratsioon: Maxwelli juhtimisteooria matemaatilised mudelid ja regulaatori tööpõhimõtete diagrammid.

1870: Joseph Farcot ja hüdraulilised regulaatorid

Joseph Farcot oli üks esimesi, kes rakendas hüdraulilisi regulaatoreid tööstuslikel eesmärkidel. Need regulaatorid olid eriti kasulikud aurukateldes, kus oli vaja stabiilset ja usaldusväärset kontrolli. Farcoti töö aitas sillutada teed kaasaegsete juhtimissüsteemide arengule.

Illustratsioon: Farcoti hüdraulilise regulaatori skeem ja tööpõhimõte.

TÖÖSTUSREVOLUTSIOONID

TÖÖSTUS 1.0 (18. SAJAND – 19. SAJANDI ALGUS)

Esimene tööstusrevolutsioon tähistas üleminekut käsitööst mehaanilisele tootmisele. Aurumasinad, kangasteljed ja raudteed muutsid tootmist ja transporti, võimaldades masstootmist ning luues tehased. See periood tõi kaasa kiire linnastumise ja uute tööstusharude tekkimise.

Mehaaniline tootmine, aurumasinad, industrialiseerimine

- Vabrikutööline: Töötajad, kes opereerisid uusi mehaanilisi masinaid, näiteks kangasteljed ja aurumasinad. Nende töö hõlmas masina juhtimist ja tooraine töötlemist lõpptoodeteks.

- Sepistaja: Sepad, kes valmistasid ja hooldasid tööriistu ning masinaosi. Nad töötasid peamiselt käsitsi ning kasutasid sepikodasid ja alasid.

- Rätsep: Käsitöölised, kes kasutasid kangastelgesid ja muid lihtsaid masinaid, et valmistada riideid ja tekstiile. Tööd tehti sageli kodus või väikestes töötubades.

- Raudteetööline: Töötajad, kes ehitasid ja hooldasid raudteeliine. Nende töö hõlmas füüsilist tööd, sealhulgas rööbaste paigaldust ja hooldust.

TÖÖSTUS 2.0 (19. SAJANDI LÕPP – 20. SAJANDI ALGUS)

Teine tööstusrevolutsioon keskendus elektrifitseerimisele ja masstootmisele. Konveierliinid, nagu Fordi tehastes, võimaldasid kiiret ja efektiivset tootmist. Elektri kasutuselevõtt tõi kaasa uut tüüpi töökohad ning võimaldas tootmist ööpäevaringselt.

Elektrifitseerimine, masstootmine, konveierliinid

- Elektrik: Spetsialistid, kes paigaldasid ja hooldasid elektrisüsteeme, mis olid vajalikud tehastes ja tootmisrajatistes. Nende töö keskendus elektrijuhtmete, lülitite ja mootorite paigaldamisele ja remondile.

- Konveieriliini operaator: Tööline, kes vastutas tootmisliinil toodete montaaži ja kontrollimise eest. Konveieriliini operaatorid töötasid sageli tootmisliinidel, kus nad täitsid kindlaid ja korduvaid ülesandeid.

- Mehaanik: Töötajad, kes hooldasid ja parandasid masinaid ja seadmeid tehastes. Nende töö hõlmas masinaosade vahetust, määrimist ja seadistamist.

- Automehaanik: Spetsialistid, kes töötasid autode kokkupaneku ja hooldusega. Nende ülesandeks oli lihtsamate vigade diagnoosimine ja parandamine.

TÖÖSTUS 3.0 (20. SAJANDI KESKPAIK – 20. SAJANDI LÕPP)

Kolmas tööstusrevolutsioon tõi kaasa automatiseerimise ja elektroonika kasutuselevõtu. Arvutid ja IT-süsteemid muutsid tootmist ja äritegevust, võimaldades suuremat efektiivsust ja täpsust. Selle aja jooksul hakati tootmisprotsesse juhtima arvutisüsteemide abil.

Automatiseerimine, elektroonika, IT ja arvutid

- Automaatikaseadmete hooldustehnik: Tööline, kes vastutas tootmisliinidel kasutatavate automaatikaseadmete hoolduse ja remondi eest. See hõlmas seadmete kalibreerimist ja rikkete kõrvaldamist.

- Elektroonikaseadmete tehnik: Töötajad, kes paigaldasid ja hooldasid elektroonikaseadmeid. Nende töö hõlmas trükkplaatide, andurite ja teiste elektrooniliste komponentide paigaldust ja remonti.

- Masinaoperaator: Inimesed, kes juhtisid ja jälgisid automatiseeritud tootmisseadmeid. Nende töö hõlmas seadmete käivitamist, jälgimist ja lihtsamat hooldust.

- Arvutitehnik: Spetsialistid, kes paigaldasid ja hooldasid arvutisüsteeme tootmiskeskkonnas. Nad vastutasid riistvara ja tarkvara probleemide lahendamise eest.

TÖÖSTUS 4.0 (21. SAJANDI ALGUS – TÄNAPÄEV)

Neljas tööstusrevolutsioon keskendub küber-füüsikalistele süsteemidele, tehisintellektile ja asjade internetile (IoT). Nutikad seadmed ja andurid võimaldavad reaalajas andmeanalüüsi ja autonoomseid tootmissüsteeme. See revolutsioon rõhutab tööstuse digitaliseerimist ja ühenduvust.

Küber-füüsikalised süsteemid, IoT, tehisintellekt, suurandmed

- Digitehnik: Inimesed, kes paigaldavad ja hooldavad IoT seadmeid tootmises. Nad tagavad, et seadmed on võrku ühendatud ning töötavad sujuvalt koos teiste süsteemidega.

- Küberjulgeoleku tehnik: Töötaja, kes vastutab tootmissüsteemide ja võrkude turvalisuse tagamise eest. Nende ülesandeks on tuvastada ja ennetada küberohte.

- Andmetehnik: Töötaja, kes haldab ja kogub andmeid tööstuslikest andurite ja süsteemidest. Nende töö hõlmab andmete töötlemist ja edastamist analüüsimiseks.

- Robotitehnik: Tegeleb tööstusrobotite seadistamise ja käitamisega tootmisprotsessides.

- Digitehnik: Integreerib ja haldab digitaalseid süsteeme, seal hulgas andmekogumis- ning analüüsitehnoloogiaid.

- Mehhatroonik: Ühendab mehaanika, elektroonika ja tarkvara, et arendada ning hooldada automaatseid tootmissüsteeme.

- Küberfüüsikaliste süsteemide tehnik: Arendab ja integreerib süsteeme, mis ühendavad füüsilised protsessid ning digitaalsed tehnoloogiad.

- Tööstustehnik: Spetsialist, kes paigaldab ja hooldab tööstusautomaatika süsteeme nagu täiturid ja andurid. Nende töö hõlmab seadmete programmeerimist ja rikkete kõrvaldamist..

TÖÖSTUS 5.0 (TULEVIK)

Viies tööstusrevolutsioon keskendub inimese ja masina koostööle, personaliseerimisele ning jätkusuutlikkusele. See periood toob kaasa tootmise, mis on keskendunud inimkesksetele väärtustele, eetikale ja keskkonnasõbralikkusele. Inimene ja tehisintellekt töötavad koos, et luua tõhusamaid ja vastutustundlikumaid tootmissüsteeme.

Inimese ja masina koostöö, personaliseerimine, eetiline ja jätkusuutlik tootmine

- Inim (humanoid)-roboti koostöötehnik: Töötaja, kes aitab integreerida ja hooldada süsteeme, kus inimesed ja robotid töötavad koos. Nende töö hõlmab ohutuse tagamist ja koostöösüsteemide seadistamist.

- Jätkusuutliku tootmise spetsialist: Töötaja, kes keskendub keskkonnasõbralikele tootmispraktikatele. Nende ülesandeks on optimeerida protsesse, et vähendada jäätmeid ja energiakulu.

- Kohandatud tootmise tehnik: Töötaja, kes juhib ja hooldab seadmeid, mis võimaldavad personaalset ning kohandatud tootmist vastavalt kliendi nõudmistele.

- Töötaja heaolu spetsialist: Inimene, kes hoolitseb töötajate tervise ja heaolu eest tootmisettevõttes, integreerides ergonoomilisi ning turvalisi töötingimusi.

Igal tööstusrevolutsioonil on olnud oma spetsiifilised töökohad, mis kajastavad ajastu tehnoloogilisi saavutusi ja vajadusi. Kutsehariduse tasemel keskendutakse praktikale ja konkreetsete oskuste omandamisele, mis on vajalikud tööstusprotsesside käigushoidmiseks ning arendamiseks.

20. sajandi algus: Automaatjuhtimise süstemaatiline areng

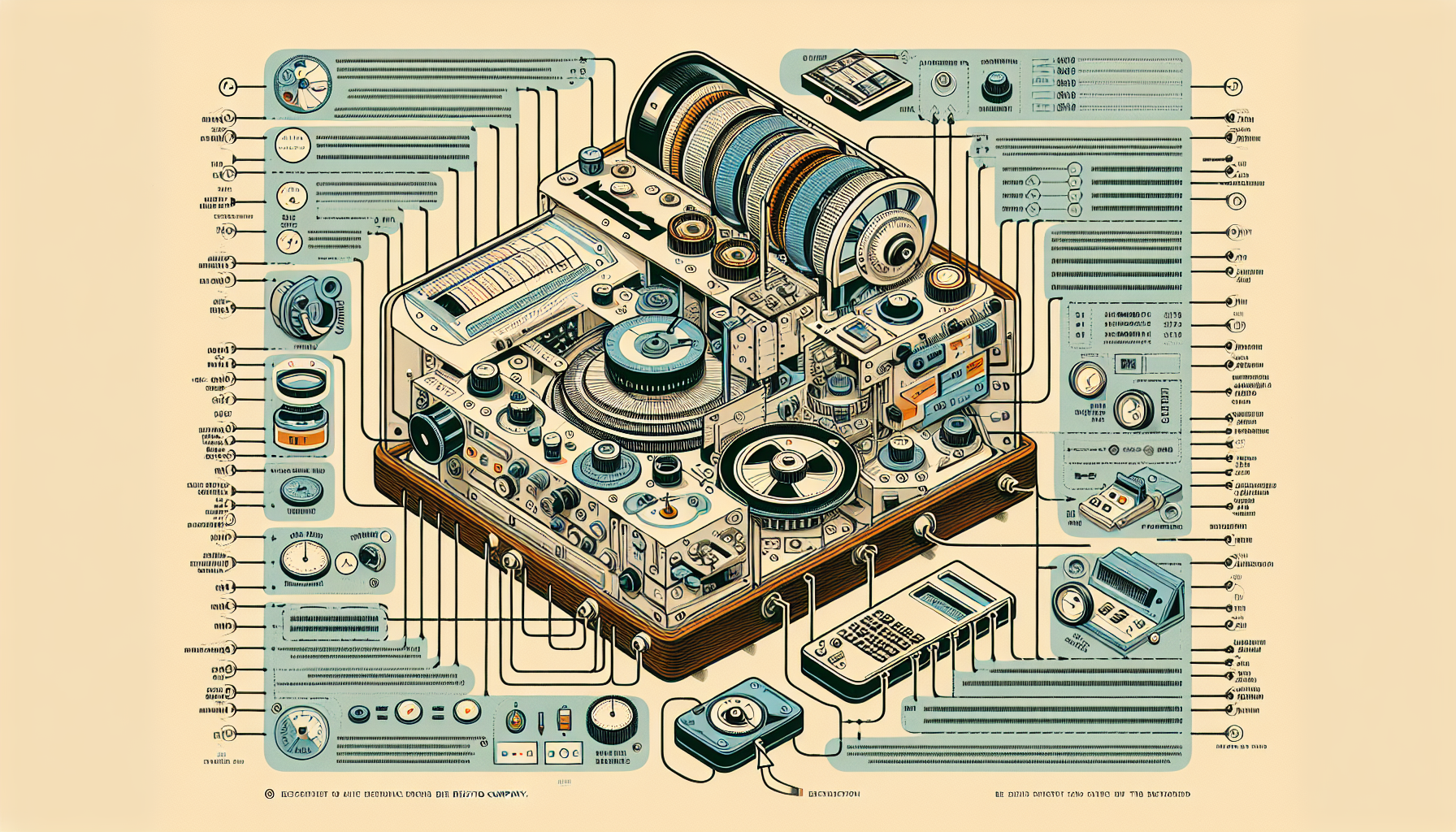

1912: The Bristol Company ja registreerimisseadmed

- aastal tutvustas The Bristol Company registreerimisseadet, mis oli varajane automaatjuhtimisseade, võimaldades kontrollida ja salvestada protsessiandmeid. Seda seadet kasutati ahjude täitmise kontrollimiseks, et tagada pidev tootmine ja vältida tööprotsessi seiskumist.

Illustratsioon: The Bristol Company registreerimisseadme pilt või skeem, kus on näidatud, kuidas seade töötas ja milliseid andmeid see salvestas.

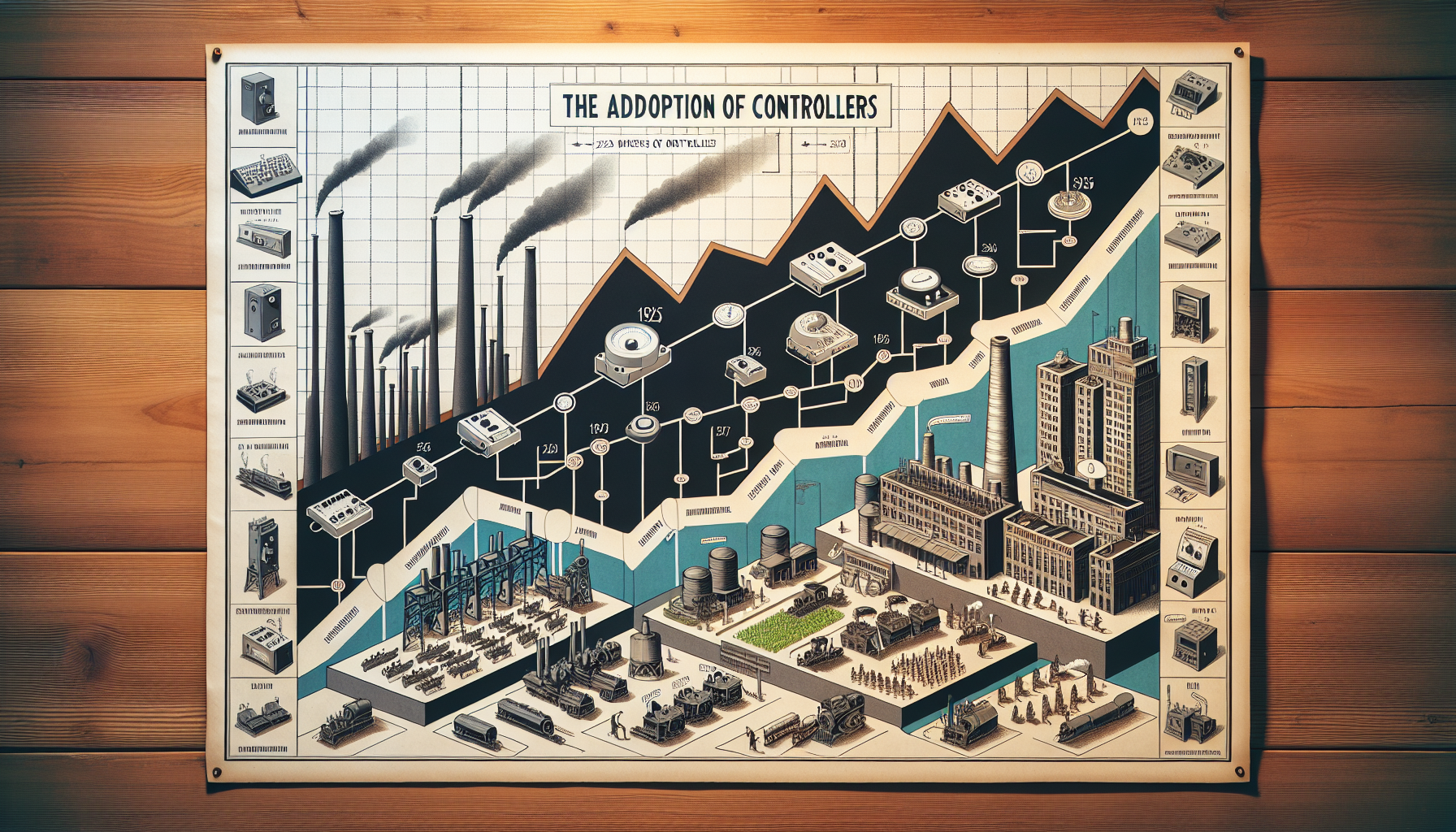

1920: Juhtimissüsteemide levik ja Ameerika kasv

1920ndate aastate keskpaigaks olid turul saadaval usaldusväärsed ja täpsed indikaatorid ning registreerimisseadmed, mida kasutati laialdaselt energeetika-, autotööstuses ja keemiatööstuses. Ameerika Ühendriikides paigaldati 1925–1935 üle 75 000 kontrolleri, mis tõstis oluliselt tootmise efektiivsust.

Illustratsioon: Graafik, mis näitab kontrollerite kasutuselevõtu kasvu ajavahemikus 1925–1935 koos erinevate tööstusharude illustratsioonidega, kus neid rakendati.

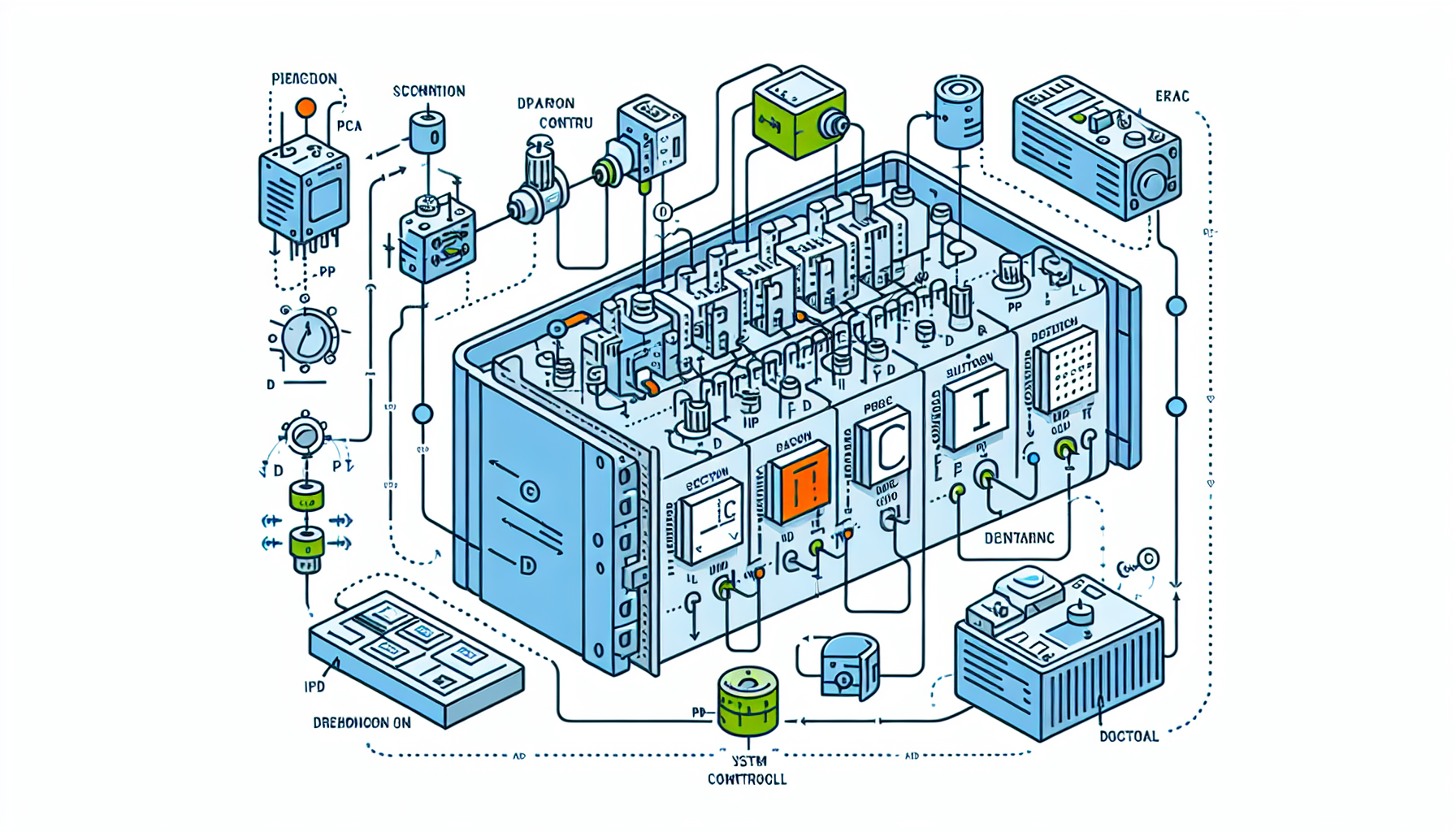

1932: Nicolas Minorsky ja PID-regulaator

Nicolas Minorsky tutvustas proportsionaalse, integraal- ja diferentsiaalregulatsiooni (PID) kontseptsiooni, mis on tänapäeval üks levinumaid juhtimisalgoritme. Minorsky töö keskendus sellele, kuidas erinevad juhtimisparameetrid mõjutavad süsteemi stabiilsust ja reageerimisvõimet.

Illustratsioon: PID-regulaatori plokkskeem, kus on välja toodud P, I ja D komponentide mõju süsteemi juhtimisele.

Kesk-20. sajand: Elektroonika ja arvutite kasutuselevõtt

1950ndad: Transistorid ja analoogarvutid

1950ndatel aastatel toodi turule transistorid, mis võimaldasid luua väiksemaid ja võimsamaid elektroonilisi juhtimissüsteeme. Samuti hakkasid tööstuses kasutusele tulema esimesed analoogarvutid, mis suutsid lahendada keerukaid matemaatilisi juhtimisülesandeid reaalajas.

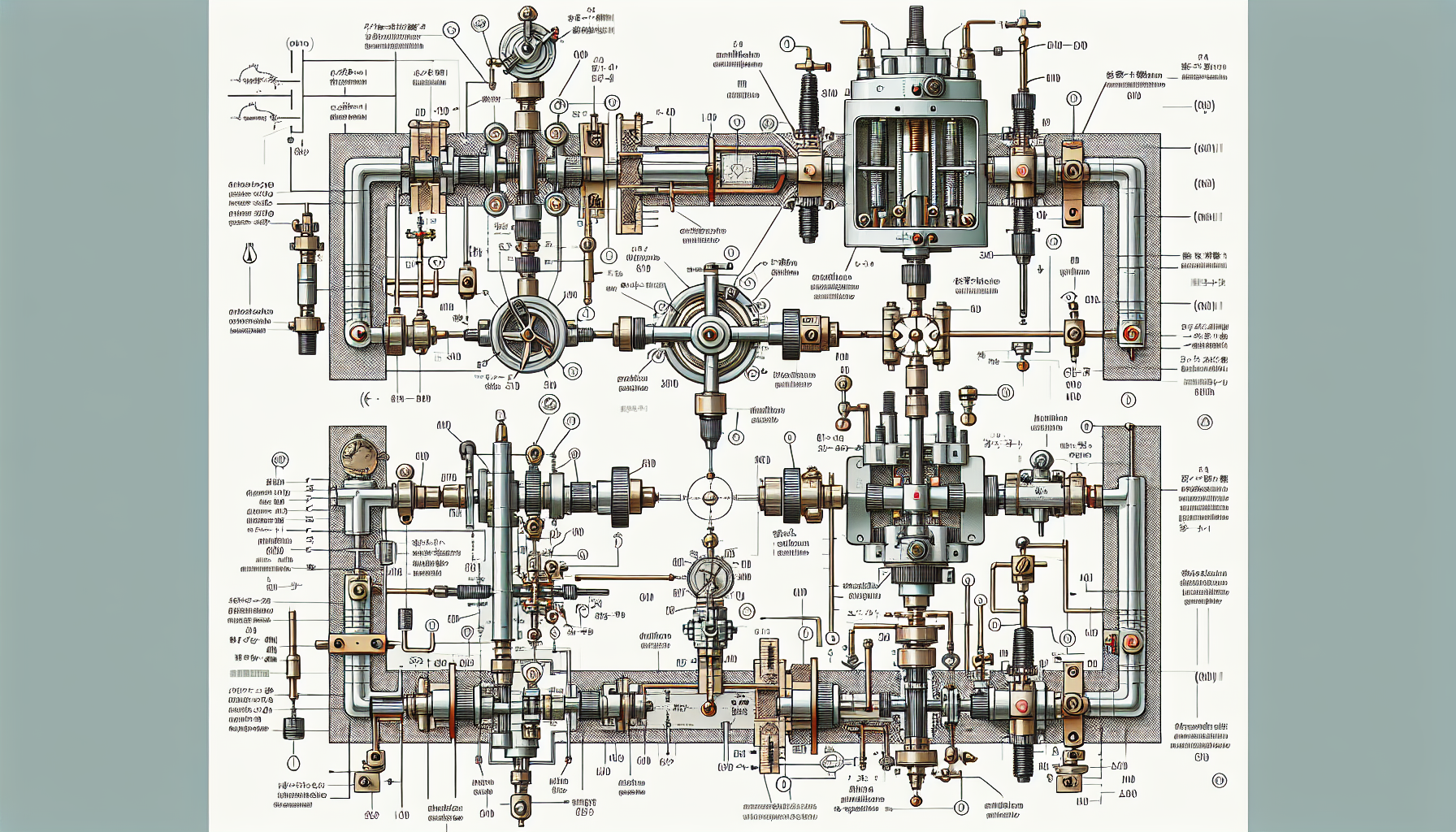

Illustratsioon: Analoogarvutite ja transistorite sisemuse skeemid, mis näitavad, kuidas need seadmed aitasid parandada tööstusprotsesside juhtimist.

1968: Programmeeritava loogikakontrolleri (PLC) leiutamine

Programmeeritava loogikakontrolleri (PLC) leiutas 1968. aastal Modicon. PLC-d tõid kaasa suure muutuse tööstusautomaatikas, võimaldades juhtimissüsteeme kiiresti ja paindlikult kohandada vastavalt tootmisvajadustele.

Illustratsioon: PLC-de arengujoon ja nende roll tööstusautomaatikas. Näidatakse, kuidas PLC-de kasutamine muutis tootmisprotsesside juhtimist.

1970ndad–1980ndad: SCADA ja mikroprotsessorid

1970ndatel ja 1980ndatel aastatel hakkasid levima SCADA (Supervisory Control and Data Acquisition) süsteemid, mis võimaldasid suurte tööstussüsteemide keskset juhtimist. Mikroprotsessorite areng võimaldas keerukamate ja võimsamate juhtimissüsteemide loomist, mis olid võimelised töötlema suurt hulka andmeid reaalajas.

Illustratsioon: SCADA süsteemi arhitektuuri diagramm ja mikroprotsessori tööpõhimõtted koos selgitustega.

21. sajand: Nutikas ja ühendatud automatiseerimine

2000: Tööstus 4.0 ja küberfüüsikalised süsteemid

- sajandi alguses tõusis esile Tööstus 4.0 kontseptsioon, mis keskendus küberfüüsikaliste süsteemide, asjade interneti (IoT) ja tehisintellekti integreerimisele tootmisprotsessidesse. Andmete reaalajas kogumine ja analüüs muutus kriitiliseks tootmise optimeerimisel ja ennustavas hoolduses.

Illustratsioon: Tööstus 4.0 kontseptsiooni skeem, mis selgitab küberfüüsikaliste süsteemide, IoT ja tehisintellekti rolli kaasaegses tootmises.

2010: Robotid, AI ja masinõpe

2010ndatel aastatel kasvas kiiresti robotite ja autonoomsete süsteemide kasutamine tööstuses. Tehisintellekt ja masinõpe hakkasid mängima olulist rolli, võimaldades luua iseseisvalt õppivaid ja adapteeruvaid juhtimissüsteeme, mis suudavad optimeerida tootmisprotsesse reaalajas.

Illustratsioon: Robotite kasutuselevõtu graafikud ja tehisintellekti rakenduste näited, mis näitavad, kuidas AI ja masinõpe on muutnud tööstusprotsesse.

Kokkuvõte ja järeldused

Automaatjuhtimise ajalugu on pikk ja mitmekülgne, ulatudes esimestest mehaanilistest seadmetest kuni tänapäevaste komplekssete küberfüüsikaliste süsteemideni. Iga uus tehnoloogiline läbimurre on võimaldanud tõsta tootmise efektiivsust ja kvaliteeti, viies lõpuks tänapäevase automatiseerimise ja digitaliseerimise ajastuni.

Illustratsioonid ja üldised graafikud:

- Ajajoon kõigi olulisemate sündmustega: Koondav timeline, mis kuvab automaatjuhtimise ajaloo tähtsamaid sündmusi ja tehnoloogiaid koos illustratsioonidega.

- Innovatsioonide mõju graafik: Graafik, mis näitab iga tehnoloogilise läbimurde mõju tootlikkusele, kvaliteedile ja efektiivsusele ajas.

Tänapäevased suundumused ja tulevikuperspektiivid

1. Tööstus 4.0 ja küberfüüsikalised süsteemid (CPS)

Tänapäeva tööstusautomaatika on jõudnud neljandasse etappi, mida tuntakse ka kui Tööstus 4.0. See revolutsioon keskendub küberfüüsikaliste süsteemide (CPS) kasutuselevõtule, mis ühendavad füüsilised protsessid digitaalsete süsteemidega. CPS-id kasutavad reaalajas andmeid, et juhtida ja optimeerida tööstusprotsesse, ühendades masinad, seadmed ja andurid internetti ehk asjade internetti (IoT). See võimaldab tootmissüsteemidel töötada suurema efektiivsuse ja paindlikkusega, vähendades samal ajal energiakulu ja jäätmeid.

Olulised komponendid:

- IoT (Internet of Things): Võimaldab seadmetel suhelda ja andmeid vahetada reaalajas, mis on kriitilise tähtsusega tootmisliinide optimeerimisel ning hooldusvajaduste ennustamisel.

- Pilvetehnoloogiad: Tagavad andmete turvalise säilitamise ja töötlemise, pakkudes ettevõtetele paindlikkust ning mastaapsust.

- Suurandmed ja andmeanalüüs: Aitavad tuvastada trende ja anomaaliaid, võimaldades kiiret reageerimist tootmisprobleemidele ning protsesside optimeerimist.

Näide: Autotööstuses kasutatakse CPS-e tootmisliinide reaalajas monitoorimiseks ja juhtimiseks, tagades, et kõik tootmisetapid toimuvad optimaalselt. IoT-põhised andurid jälgivad masinate seisundit ja suudavad ennustada hooldusvajadusi enne riket, vältides tootmise seiskumist ning parandades seega tootmise järjepidevust.

2. Tehisintellekt (AI) ja masinõpe (ML)

Tehisintellekt ja masinõpe mängivad üha suuremat rolli automatiseerimissüsteemides. AI võimaldab luua süsteeme, mis suudavad õppida varasematest andmetest ja kohandada oma käitumist, et parandada protsesside tõhusust ja täpsust. Masinõpe võimaldab süsteemidel tuvastada mustreid suurtes andmehulkades ja teha prognoose, mis parandavad tootmise kvaliteeti ja efektiivsust.

Olulised komponendid:

- Ennustav hooldus: AI analüüsib masinate tööandmeid ja ennustab, millal on vaja hooldust, et vältida ootamatuid seisakuid.

- Protsesside optimeerimine: AI analüüsib tootmisandmeid reaalajas, et teha protsessides vajalikud kohandused, optimeerides ressursside kasutust ja vähendades jäätmeid.

Näide: Keemiatööstuses kasutatakse AI-d ja ML-i keemiliste protsesside optimeerimiseks, analüüsides tohutuid andmehulkasid ja tuvastades, kuidas protsessi parameetrite muutmine võib parandada toodangu kvaliteeti ja vähendada energiatarvet.

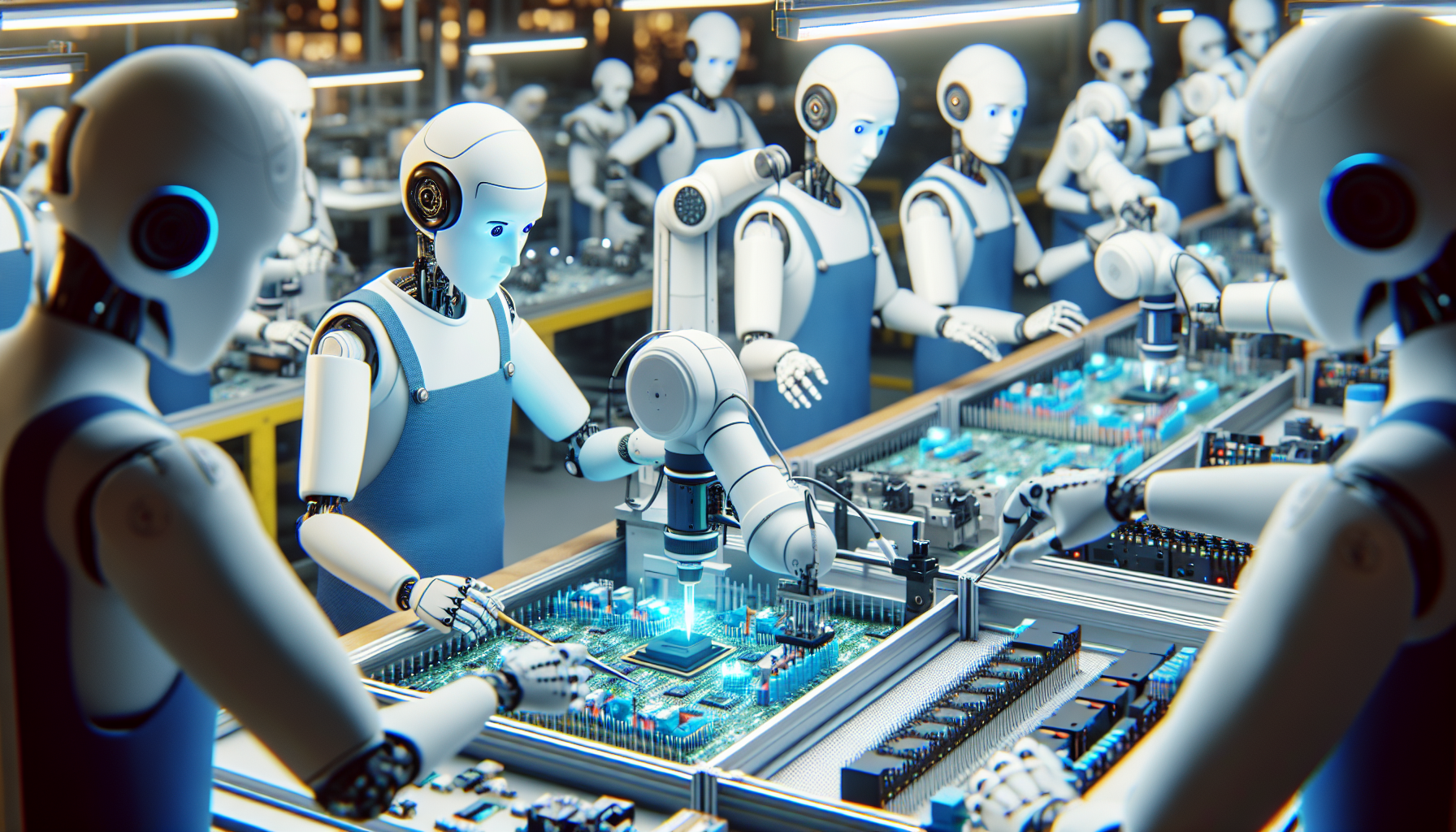

3. Autonoomsed süsteemid ja robootika

Robotite ja autonoomsete süsteemide laialdane kasutuselevõtt on muutmas tööstustoodangut ja logistikat. Robotid suudavad töötada keerulistes ja ohtlikes tingimustes, pakkudes kõrget täpsust ja töökindlust. Autonoomsed sõidukid ja droonid on muutumas tavapäraseks lahenduseks ladudes ja tootmisüksustes, kus nad suudavad iseseisvalt transportida tooraineid ja valmistooteid.

Olulised komponendid:

- Koostöörobotid (cobots): Need on robotid, mis töötavad koos inimestega, aidates vähendada füüsilist koormust ja parandada tootlikkust.

- Autonoomsed sõidukid: Kasutatakse materjalide liigutamiseks tootmisüksustes ja laodes, optimeerides logistikaprotsesse ja vähendades inimtööjõu vajadust.

Näide: Elektroonikatööstuses kasutatakse koostööroboteid, et täita täpseid ülesandeid, nagu mikrokomponentide paigaldamine, samas kui inimesed juhivad ja jälgivad tootmisprotsessi.

4. Pilvandmetöötlus ja servandmetöötlus

Pilvandmetöötlus võimaldab ettevõtetel talletada ja töödelda andmeid suurtel kaugustel asuvates andmekeskustes, pakkudes paindlikkust ja mastaapsust. Servandmetöötlus viitab andmete töötlemisele lähemal andurite ja seadmete asukohale, vähendades latentsusaega ja võimaldades reaalajas andmeanalüüsi.

Olulised komponendid:

- Pilveteenused: Pakuvad ettevõtetele juurdepääsu suurele arvutusvõimsusele ja mastaabitavatele andmehoidlatele.

- Servandmetöötlus: Suurendab andmetöötluse kiirust ja vähendab vajadust andmete edastamiseks keskserverisse, võimaldades kiiret ja efektiivset andmete töötlemist kohapeal.

Näide: Tööstusettevõtted kasutavad servandmetöötlust, et jälgida tootmisliinide andmeid reaalajas, tuvastada kõrvalekaldeid ja rakendada koheseid parandusi, enne kui probleemid eskaleeruvad.

5. Küberjulgeolek ja andmekaitse

Kuna automatiseeritud süsteemid ja CPS-id on tihedalt integreeritud internetti, muutub küberjulgeolek kriitiliseks teguriks. Küberrünnakud võivad ohustada tootmisprotsesse, põhjustada tootmisseiskumisi või isegi füüsilisi kahjustusi. Seetõttu on küberjulgeoleku meetmete rakendamine automaatikasüsteemide kaitsmiseks hädavajalik.

Olulised komponendid:

- Tugev autentimine ja juurdepääsukontroll: Tagavad, et ainult volitatud isikud ja süsteemid pääsevad automaatikasüsteemidele juurde.

- Andmete krüpteerimine: Kaitseb andmeid volitamata juurdepääsu eest, isegi kui need saadakse küberrünnaku käigus.

- Küberturbe monitorimine ja häiresüsteemid: Jälgivad reaalajas süsteemide tegevust, tuvastades ja hoiatades kahtlase tegevuse eest.

Näide: Tööstusettevõtted rakendavad küberjulgeolekumeetmeid, et kaitsta oma CPS-e ja IoT-seadmeid pahavara ja rünnakute eest, tagades tootmisprotsesside jätkusuutlikkuse ja turvalisuse.

Tulevikuperspektiivid

Tulevikus võib oodata veelgi suuremat integreeritust ja automatiseeritust tootmisprotsessides. Tööstus 5.0 kontseptsioon keskendub inimese ja masina koostööle, kus tehisintellekt ja automaatika täiendavad inimtööjõudu, võimaldades personaliseeritud ja jätkusuutlikku tootmist. Lisaks muutub jätkusuutlikkus üha olulisemaks, kusjuures automaatika mängib võtmerolli energiakasutuse ja jäätmete vähendamisel.

Peamised tulevikusuundumused:

- Inimese ja masina koostöö: Tööstus 5.0 keskendub sellele, kuidas tehisintellekt ja robotid saavad töötada koos inimestega, mitte ainult neid asendades, vaid ka täiustades nende töövõimeid.

- Jätkusuutlik tootmine: Tehnoloogiad, mis vähendavad energiatarvet ja jäätmeid, muutuvad veelgi olulisemaks, kuna ettevõtted püüavad vastata kasvavatele keskkonnanõuetele.

- Täiustatud AI ja autonoomsed süsteemid: Süsteemid, mis suudavad iseseisvalt õppida ja kohaneda, muutuvad laialdasemaks, pakkudes võimalust luua veelgi tõhusamaid ja paindlikumaid tootmisprotsesse.

Masina automatiseerimise astmed

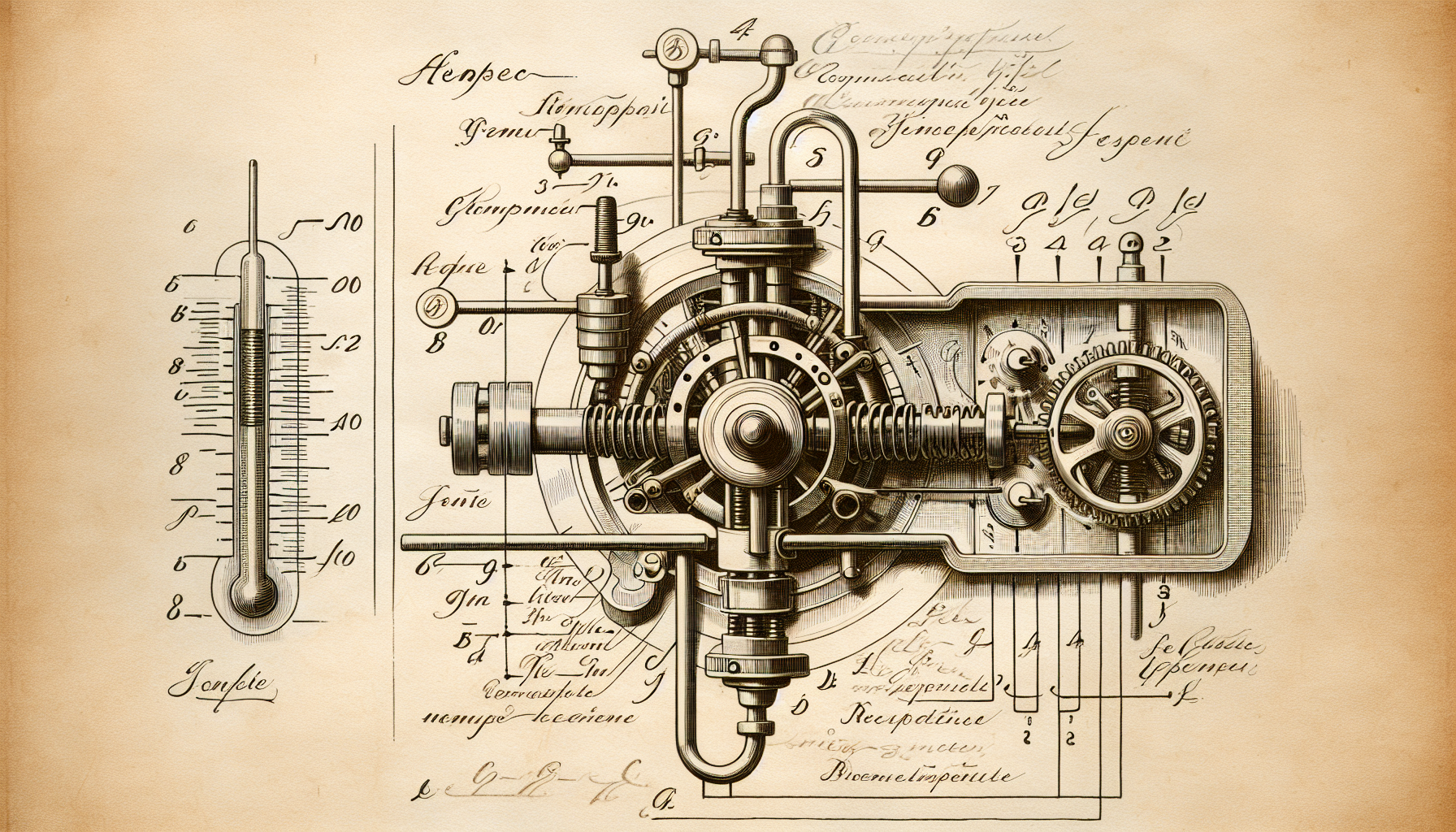

Aastal 1962 tutvustas firma Amber & Amber nende loodud automatiseerimise astmete mõõdupuud (Yardstick for Automation, tabel 1.1). Automatiseerimisastmete määramine põhineb eeldusel, et kõik tööd nõuavad energiat ja informatsiooni ning teatud valmistusfunktsioone teostavad kas töötajad ja/või masinad [1]. Kui masin asendab töös mõnd põhilist inimese funktsiooni, siis hinnatakse seda kui täiendavat automatiseerimise astet.Tabel 1.1. Automatiseerimise astmed

| Automatiseerimise aste | Funktsioon, mida inimese asemel teostab masin | Näited ja masina omaduste kirjeldus |

|---|---|---|

| A(0) | Puudub (inimene teeb ise kõike kasutades kangi, tõsteplokki, viili jne) | Käsitööriist, käsitsi juhitav masin |

| A(1) | Energia: inimese musklid asendatakse mehhaanilise ülekandega | Välist energiat kasutavad masinad ja tööriistad. Näiteks elektriline puurpink |

| A(2) | Osavus, väledus: tööriista ettenihe | Ühe töötsükli teostamise automaatika |

| A(3) | Usinus, hoolsus: tagasiside puudub, kuid töötsükkel kordub automaatselt | Korduva töötsükliga; avatud kontuuriga arvjuhtimisseadmed või automaattreipink, transportliinid |

| A(4) | Hindamine ja iseseisev otsustamine: Tagasisideinfo edastamine töömasinast automaatjuhtimisseadmesse | Suletud kontuuriga juhtimine, arvjuhtimine, muutujate väärtuste mõõtmine ja automaatreguleerimine |

| A(5) | Eesmärgipärane hindamine: adaptiivne juhtimine; deduktiivne analüüs; tagasiside tootmisprotsessist | Juhtimine arvutiga; protsessi mudel – analüüsiks ja optimeerimiseks |

| A(6) | Iseõppimine saadud kogemustest | Piiratud iseprogrammeerimine; mõningane tehisintellekt, ekspertsüsteemide kasutamine |

| A(7) | Arutlemine: intuitsioon; avastatud mõjude ja nende taga peituvate põhjuste iseseisev seostamine | Induktiivne seostamine, arenenud tehisintellekti kasutamine juhtimistarkvaras |

| A(8) | Loomingulisus: ise projekteerib | Originaalsus oma tegevuses |

| A(9) | Üleolek: supermasin, käsutab teisi | Masin on peremees |

Tabelis 1.1 kirjeldatud automatiseerimise astmed on seotud inimese mingi funktsiooniga tootmisprotsessis, mis kas mehhaniseeritakse või asendatakse automatiseeritud masina poolt. Automatiseerimise astmel A(0) ei mehhaniseerita ega asendata inimese funktsioone automatiseeritud masinaga. Selline arengutase kestis kiviajast kuni rauaajani. Käsitöö valdkonnas esineb seda ka tänapäeval.

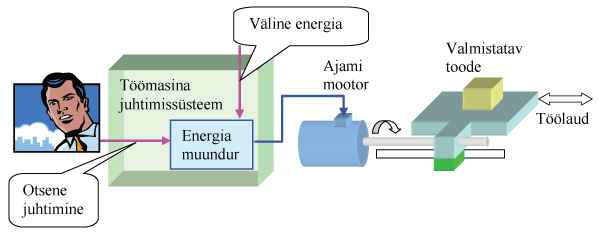

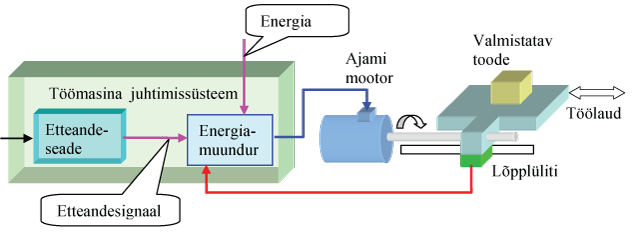

Joonis 1.2. Automatiseerimise aste A(1), kus tootmisportsess on mehhaniseeritud (inimene juhib masinat) [2]

Joonis 1.2. Automatiseerimise aste A(1), kus tootmisportsess on mehhaniseeritud (inimene juhib masinat) [2]

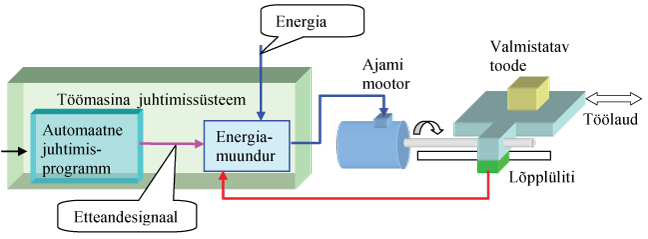

Joonis 1.3. Automatiseerimise aste A(2), kus inimene on eemaldatud masina otsesest juhtimisest [2]

Joonis 1.3. Automatiseerimise aste A(2), kus inimene on eemaldatud masina otsesest juhtimisest [2]

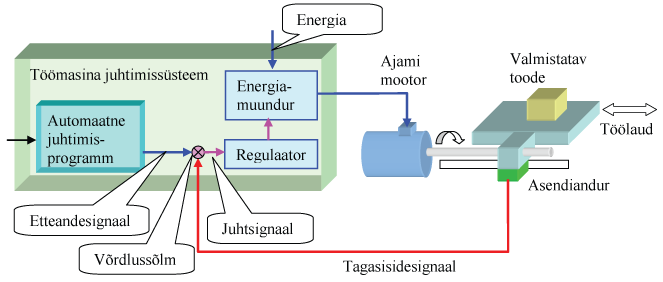

Joonis 1.4. Automatiseerimise aste A(3), kus üht töötsüklit juhitakse automaatselt [2]

Joonis 1.4. Automatiseerimise aste A(3), kus üht töötsüklit juhitakse automaatselt [2]

Tööstusrevolutsiooni algperioodil ehitas inglane John Wilkinson horisontaal-puurimismasina, mille abil sai söekaevanduse veepumpade valmistamisel puurida suuri silindrilisi avasid kasutades välist energiat. Seejärel loodi veel teisi välist energiat kasutavaid tööpinke nagu freespink, treipink, lihvimispink ja saag. Neid masinaid saab liigitada automatiseerimise astme A(1) alla. Automatiseerimise astet (A1) iseloomustav plokkskeem on esitatud joonisel 1.2 [2].

Automatiseerimise astmel A(2) on tööpink võimeline töötama ühe töötsükli ilma inimese otsese sekkumiseta ja tööriista ettenihe toimub automaatselt ( vt. joonis 1.3). Tööline paneb masinasse vajaliku tooriku ja käivitab automaatse töötsükli. Masin lõpetab töötsükli ja peatub automaatselt inimese sekkumiseta.

Tänapäeval on väga levinud automatiseerimise astme A(3) töömasinad. Selline masin suudab automaatselt (inimese sekkumiseta) teostada mitu valmistustöö tsüklit. Masinatel puudub sageli igasugune tagasiside valmistamiskohast töömasina juhtimissüsteemi (joonis 1.4), mistõttu välishäirete põhjustatud kõrvalekaldeid valmistusprotsessile ei saa vähendada. Töömasina juhtimisprogramm on salvestatud tema juhtimisseadmes riistvaraliselt (nt nukid, releed, siibrid) või tarkvaraliselt arvutiprogrammi kujul.

Automatiseerimise astmel A(4) on inimese otsustamisvõime asendatud masina võimega iseseisvalt mõõta ja võrrelda tulemusi soovitud väärtustega (joonis 1.5). Siin kasutatakse tagasisidega või suletud kontuuriga juhtimist.

Joonis 1.5. Automatiseerimise aste A(4), kus kasutatakse suletudkontuuriga juhtimist [2]

Joonis 1.5. Automatiseerimise aste A(4), kus kasutatakse suletudkontuuriga juhtimist [2]

Järgmine automatiseerimise aste A(5) eeldab, et masin hindab (ennustab) tootmisprotsessi kulgu. Sellised masinad on võimelised optimeerima valmistusprotsessi juhtimist. See eeldab, et tootmissüsteemist on koostatud arvutis matemaatilised mudelid (kirjeldavad, kuidas parameetrid mõjutavad antud valmistusprotsessi). Seda võib nimetada isekohanduvaks süsteemiks, mis teostab järgmisi funktsioone:

- identifitseerimine: valmistusprotsessi väljund- ja sisendsuuruste väärtuste mõõtmine;

- otsustamise analüüs: tootmisprotsessi optimeerimine;

- häälestamine: kontrolleri regulaatorite häälestamine;

- jälgimine: pidev automaatkontroll protsessi toimumise üle.

Automatiseerimise astme A(6) seade püüab siduda valmistusprotsessis avastatud vigu nende põhjustega. Juhtimisprogramm analüüsib töö käigus saadud andmeid ja kasutab juhtimisotsuste tegemisel spetsialistide (teadlaste) eelnevat kogemust. Selline masin sisaldab ekspertsüsteeme. See automatiseerimise aste tähistab tehisintellekti algust. Praegu on selliseid süsteeme tehastes vähe.

Automatiseerimise aste A(7) kajastab järgmist, veel arukamat taset tehisintellektis. Juhtimisel kasutatakse intuitiivset arutlemist (mõtlemist). Masina tarkvara kasutab üldseaduspärasusi (tunnustatud teooriat), mis põhineb eelkõige inseneride varem kogutud konkreetsetel faktidel (andmebaasidel). A(7) astme masinad on praegu teadusuuringute faasis.

Automatiseerimise astmed A(8) ja A(9) on tänapäeval veel ulmeraamatute pärusmaa.