2. Automaatjuhtimise komponendid ja tüübid I osa

- 2.0. Juhtimissüsteemide põhikomponendid

- Andurid

- 2.1. Sissejuhatus Andurite ja mõõteseadmete tehnoloogiasse

- 2.3. Temperatuuriandurid

- 2.4. Jõu- ja mehaanilise pinge andurid

- 2.5. Rõhuandurid

- 2.6. Positsiooni-, nihke-, kiirus- ja kiirendusandurid

- 2.7. Vooluhulga andurid

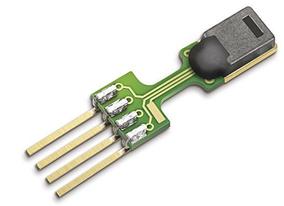

- 2.8. Niiskusandurid

- 2.9. Objekti registreerivad andurid

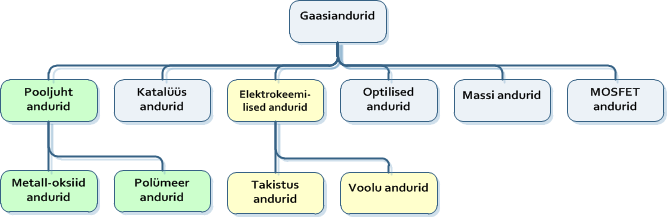

- 2.10. Gaasiandurid

- 3. Andurite ja Mõõteseadmete Kalibreerimine ja Täpsus

- 4. Andurite ja Mõõteseadmete Rakendused

- 2.1. Sissejuhatus Andurite ja mõõteseadmete tehnoloogiasse

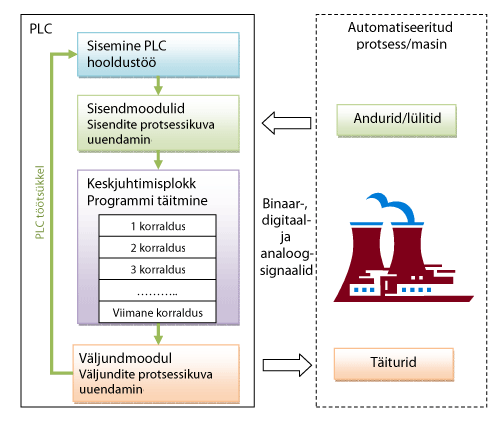

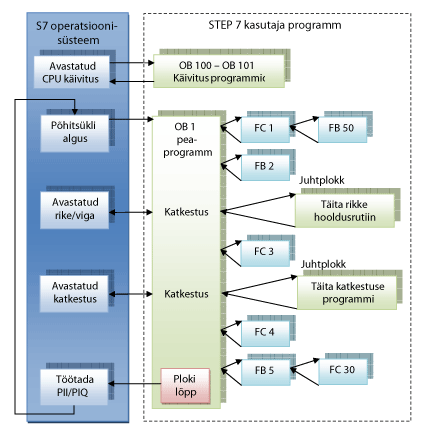

- Kontrollerid ja regulaatorid

2.0. Juhtimissüsteemide põhikomponendid

Andurid

2.1. Sissejuhatus Andurite ja mõõteseadmete tehnoloogiasse

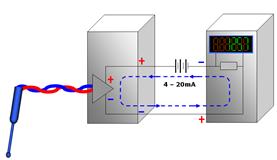

Andurid ja mõõteseadmed moodustavad iga juhtimissüsteemi tuuma, võimaldades täpset andmete kogumist ja protsesside jälgimist. Neid kasutatakse laialdaselt erinevates tööstusharudes, sealhulgas automaatikas, meditsiinis, energeetikas ja keskkonnaseires. Selle materjali eesmärk on pakkuda põhjalikku ülevaadet andurite tööpõhimõtetest, nende tüüpidest, kasutusvaldkondadest ning mõõteseadmete olulisusest.

2.2. Andurid: Põhitüübid ja Tööprintsiibid

ANDURITE KLASSIFIKATSIOON

Andmetöötlustehnoloogia ning info- ja arvutitehnika kiire areng määravad andurite intensiivse arendamise. Kaasaegsed mõõte- ja juhtimissüsteemid põhinevad arvutitehnikal. Kuna nende süsteemide võimalused kasvavad, siis infot esmaselt vastuvõtvate andurite roll tõuseb oluliselt. Andurid muutuvad oluliseks teguriks automaatikas ja robootikas ning nad koguvad suurt tähtsust süsteemide struktuurielementidena.

Andurid on üldiselt seadmed, mis muundavad füüsilised või keemilised suurused mugavalt kasutatavateks elektrisignaalideks. Rahvusvahelise Elektrotehnika Komitee (IEC) poolt antud anduri definitsioon: andur on mõõteahela esmane osa, mis muundab sisendmuutuja mõõdetavaks signaaliks.

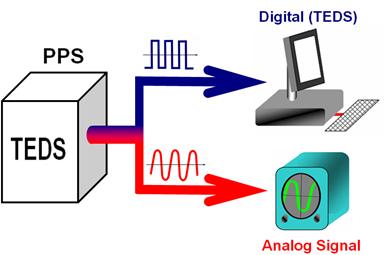

Andurid on andurisüsteemide osaks ja nad on esimesed elemendid, mille ülesandeks on esitada mõõdetavat infot. Andurisüsteemi üldine plokkskeem on joonisel 1.1.

Joonis 1.1 andursüsteemi tööpõhimõte [60]

Andurisse sisenev signaal on tavaliselt väikese amplituudiga ja segatud interfereerunud signaalide ja müraga. Täiendavalt võib osutuda vajalikuks signaali lineariseerimine. Järgnevaks töötlemiseks optimaalsete omadustega signaali formeerimine teostatakse normaliseerimisahelaga, mis võib koosneda võimendist, filtrist ja teistest analoogahelatest. Mõnel juhul need ahelad on andurelemendi vahetus läheduses. Seejärel formeeritud analoogsignaal muundatakse digitaalseks ja edastatakse mikrokontrollerile.

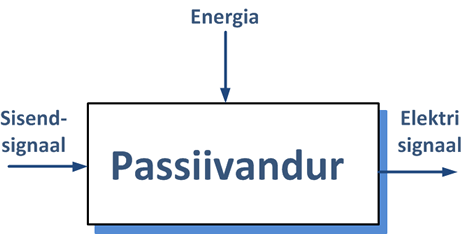

Andurisüsteemi omadused on suurel määral määratud anduriga. See muundab energia ühest liigist teise. Andureid on kahte põhitüüpi: aktiivsed ja passiivsed. Aktiivandur muundab ühte liiki energia teiseks ilma välise energiaallikata või ergutuseta (Joonis 1.2.,a).

a

b

Joonis 1.2 Andurite tüübid

Passiivandur ei saa energiat vahetult muundada, kuid ta juhib ergutusenergiat, mis tuleb teisest allikast (Joonis 1.2.,b).

Anduri funktsioonide teostamiseks kasutatakse erinevaid füüsikalisi efekte ja tööpõhimõtteid. Andur võib olla mõõdetava suurusega kontaktis või olla kontaktivaba. Tööpõhimõtete ja efektide mitmekesisus laieneb pidevalt ja parandatakse neid kasutavaid protsesse.

Anduritele on püstitatud kindlad nõudmised. Mõned neist on üldised, mis puudutavad kõiki andurite tüüpe ja mõned erinõudmised puudutavad teatud kindlat tüüpi andureid. Erinevatel tööpõhimõttest ja anduri ehitusest sõltuvatel viisidel tagatavad peamised nõudmised on:

- kõrge tundlikkus;

- lineaarsus;

- suur täpsus;

- hüstereesi puudumine:

- korratavus;

- kiire reaktsioon;

- selektiivsus;

- vahetatavus;

- lai mõõtevahemik;

- lai talitlustemperatuuri vahemik;

- stabiilsus häiringutele (mürakindlus);

- lihtne korrigeerimine (lihtne kalibreerimine);

- suur töökindlus;

- pikk eluiga;

- vananemiskindlus;

- vastupanu keskkonnamõjudele (temperatuur, vibratsioon, vesi, tolm jne);

- ohutus (andurid ei tohi tekitada mingit kahju);

- odavus;

- väikesed mõõtmed, väike kaal ja tugevus.

Klassifitseerimise põhimõtted

Andureid võib klassifitseerida muunduspõhimõtte – (füüsikalised või keemilised nähtused, mille alusel nad talitlevad), eesmärgi, väljundsignaalide tüübi, materjalide ja tootmisprotsessi alusel. Andurite klassifikatsioon nende muunduspõhimõtete alusel on näidatud joonisel 1.3. Need on jaotatud füüsikalisteks ja keemilisteks.

Füüsikalised andurid on need, milles füüsikalise nähtuse nagu piesoelektrilised, magnetostriktiivsed, ioniseerivad, termoelektrilised, fotoelektrilised, magnetelektrilised jne mõõdetava suuruse muutused muundatakse elektrisignaalideks.

Joonis 1.3 Andurite klassifikatsioon

Keemilised andurid on need, milles mõõdetava suuruse muutused muundatakse elektrisignaalideks keemilise imendumise, elektrokeemilise reaktsiooni jne tulemusena.

On andureid, mida ei saa üheselt liigitada ei füüsikalisteks ega keemilisteks.

Mõnede andurite tööpõhimõtted ja võimalikud rakendused on näidatud tabelis 1.1.

Tabel 1.1

| Anduri tüüp | Tööpõhimõte | Mõõdetav mitte-elektriline suurus |

|---|---|---|

| TensoandurTermistor (NTC, PTC)Pooljuhtandur | Muutused takistuses | Jõud, mass, rõhk, kiirendus, paisumine, tase, temperatuur, niiskus, gaas |

| Mahtuvusandur | Muutused mahtuvuses | Jõud, mass, rõhk, kiirendus, tase, niiskus |

| Induktiivandur | Muutused induktiivsuses | Jõud, mass, rõhk, kiirendus, pöörete arv, pöördemoment, magnetväli |

| Halli andur | Halli efekt | Nurk, pöörete arv, jõud, magnetväli |

| Piesoelektriline andurUltraheliandur | Piesoelektriline efekt | Rõhk, jõud, kiirendus, vahemaa |

| Piesoelektriline andur | Piesoelektriline efekt | Suits, tuli, soojuse jaotus |

| Optoelektroonilised andurid | Optoelektroonilised efektid | Kiirgus, nurk, pöörete arv, nihe, moment |

Vastavalt eesmärgile jaotatakse andurid:

- rõhu- ja jõuanduriteks;

- tasemeanduriteks;

- kiirusanduriteks;

- kiirendusanduriteks;

- vibratsioonianduriteks;

- magnetvälja anduriteks;

- vaakumanduriteks;

- nihkeanduriteks;

- tarbimise anduriteks;

- temperatuurianduriteks;

- radioaktiivse kiirguse anduriteks;

- niiskusanduriteks:

- gaasianduriteks;

- bioanduriteks jne.

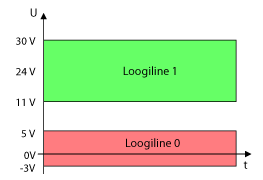

Sõltuvalt väljundsignaali tüübist jaotatakse andurid:

- analoogandurid – muundavad mõõdetavad mitte-elektrilised suurused analoog-elektrisignaalideks;

- digitaalandurid – muundavad mõõdetavad mitte-elektrilised muutujad digitaalseteks väljundsignaalideks (vahetu või kaudne muundamine);

- pseudodigitaalsed andurid – muundavad mõõdetavad muutujad sageduseks või ajaintervalliks (vahetu või kaudne muundamine);

- lülitusandurid – reageerivad mõõdetava suuruse läviväärtuse (piirväärtuse) ületamisele ja lülitavad väljundsignaali madalale või kõrgele tasemele.

Kõik materjalid- reageerivad iseloomulikult välismõjudele. Välismõjudele kõige tundlikumaid materjale, s. t. neil on funktsionaalsed omadused, kasutatakse andurite tundlike elementidena.

Kasutatavate materjalide aluselgrupeeritakse andurid:

sõltuvalt kasutatavast materjalist:

- metall;

- keraamika;

- polümeer;

- komposiitmaterjalid.

sõltuvalt materjali füüsikalistest omadustest:

- elektrijuhid;

- pooljuhid;

- dielektrikud;

- magnetmaterjalid.

sõltuvalt materjali kristallistruktuurist:

- kristall;

- polükristall;

- amorfne.

Sõltuvalt tootmisprotsessist jaotatakse andurid:

- integraalsed andurid;

- kelmeandurid;

- paksukelmeandurid;

- keraamilised andurid.

AnduriTE jaotus Tööprintsiibi järgi

Termilised andurid

- Termopaarid: Termopaarid koosnevad kahest erinevast metallist, mis on ühendatud. Kui ühenduspunkti temperatuur muutub, tekib nendes metallides pinge, mida kasutatakse temperatuuri mõõtmiseks. Termopaare kasutatakse laialdaselt kõrgetel temperatuuridel, näiteks ahjudes ja mootorites.

- Takistustermomeetrid (RTD): RTD-d mõõdavad takistuse muutust sõltuvalt temperatuurist. RTD-sid peetakse väga täpseks ja usaldusväärseks, eriti madalamate temperatuuride puhul.

Rõhuandurid

- Manomeetrid: Manomeetrid on traditsioonilised rõhu mõõteseadmed, mis kasutavad vedeliku või gaasi rõhu määramiseks näiteks u-torus oleva vedeliku kõrguse muutust. Need on lihtsad, kuid efektiivsed seadmed rõhu määramiseks.

- Piezoelektrilised andurid: Need andurid kasutavad pinge genereerimiseks kristallides tekkivat piezoelektrilist efekti. Neid kasutatakse sageli kiirete rõhumuutuste mõõtmiseks, näiteks lööklaine analüüsis.

2Niiskusandurid

- Kondensatsiooniandurid: Need andurid määravad õhu niiskusesisalduse, mõõtes kondenseeruva vee hulka. Need on tavaliselt täpsed, kuid nende kasutamine võib olla piiratud kondensatsioonitingimustes.

- Kapasitiivsed niiskusandurid: Kapasitiivsed niiskusandurid kasutavad niiskuse määramiseks kondensaatori mahtuvuse muutust. Need on tavalised üldkasutatavad niiskusandurid, eriti tööstuses ja hooneautomaatikas.

Pinge ja vooluandurid

- Shunt-andurid: Need kasutavad voolu mõõtmiseks väikest takistit, mille üle pinge mõõdetakse. Neid kasutatakse sageli vooluringides, kus on vaja teada täpseid vooluhulki.

- Hall-efekti andurid: Need andurid kasutavad Hall-efekti, mis tekib magnetväljas, et mõõta voolu või pinge muutusi.

Asendi- ja liikumisandurid

- Potentsiomeetrid: Potentsiomeetrid on lihtsad asendiandurid, mis muudavad mehaanilise asendi elektriliseks signaaliks. Neid kasutatakse näiteks joysticksides ja muudes juhtseadmetes.

- Kiirendusmõõturid: Need andurid mõõdavad objekti kiirendust ja asendi muutust. Neid kasutatakse laialdaselt nutiseadmetes ja sõidukite dünaamika analüüsis.

2.3. TEMPERATUURIANDURID

Enimkasutatavad temperatuuriandurite tüübid on järgmised:

- termoelektrilised andurid;

- termoresistiivsed andurid;

- termodioodid, termotransistorid ja integreeritud temperatuuriandurid.

Neid andureid ei kasutata ainult temperatuuri, vaid ka paljude muude termiliste protsessidega seotud muutujate mõõtmiseks, nt nihe ja mõõtmed, kiirus, gaasi ja vedeliku kulu, niiskus, gaaside keemiline analüüs jne.

Termoelektrilised andurid

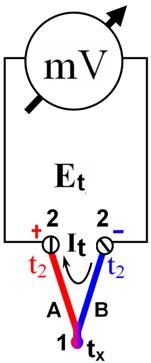

Sellesse gruppi kuuluvad termopaarid (joonis 2.1). Nad koosnevad kahest omavahel ühises punktis – siirde lõpus – kokku keevitatud erinevast juhist A ja B, mida nimetatakse termilisteks elektroodideks. Keevitatud otsa nimetatakse tavaliselt kuumaks ja saba või referentsotsi külmaks.

1 – kuum siire; 2 – külmad otsad

Joonis 2.1 Termoelektriline andur [60]

Kui kuuma siiret hoida temperatuuril t 1 = t x , ja külmad otsad on temperatuuril t 2 ja t 1 > t 2 , siis tekib termoelektriline elektromotoorjõud või pinge (t.e.m.j.) E T , mis on kahe temperatuuri vahe funktsioon, s. t.

(2.1)

Seda nimetatakse termoelektriliseks efektiks. Hoides t2=const, osutub võimalikus temperatuuride mõõtmine, s. t. ![]() Lihtsaim ühendusskeem temperatuuri mõõtmiseks on joonisel 2.1.

Lihtsaim ühendusskeem temperatuuri mõõtmiseks on joonisel 2.1.

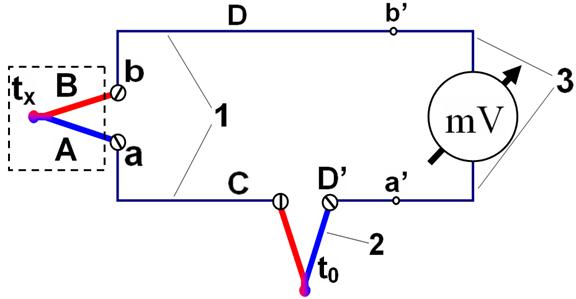

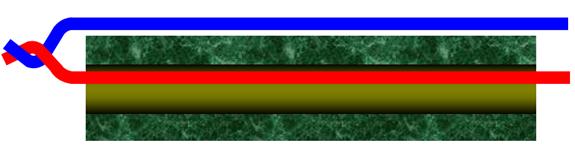

Seda lihtsustatud skeemi ei saa tavaliselt praktiliselt teostada temperatuuri ja teiste mitte-elektriliste suuruste mõõtmiseks. Kuna vahemaad mõõdetava objektini on pikad, termilised elektroodid on valmistatud kallihinnalistest materjalidest ja ei neid ole majanduslik teha pikki. Sellise juhul kasutatakse pikendusjuhtmeid C ja D, mis vähendavad maksumust oluliselt (joonis 2.2)

Joonis 2.2 Termoelektriline andur koos pikendusjuhtmetega [63]

Need elektroodid peavad olema termiliselt identsed – neil on A ja B elektroodide suhtes väga sarnane termiline tegur (A – C ja B – D ja D’ suhtes). Neid metalle, mis kontaktis teisega ei moodusta termopaari temperatuuridel 0 kuni 100 ° С, nimetatakse termoidentseteks.

Termopaaridega mõõtmisel on põhiline osa veast põhjustatud külmade siirete mittekonstantsetest temperatuuridest. Laboritingimustes külmi siirdeid termostateeritakse, paigutades nad referentsiks sulavasse jäässe või termostaati. Mõnedes tööstuslikes rakendustes võib külmi siirdeid termostaatida, kas paigutades nad sügavale maasse või hea soojusisolatsiooniga kasti.

Skeemis joonis 2.2 voolujuhid C ja D moodustavad kompenseeriva termopaari. Kui selle kuum siire on termostaaditud temperatuuril t 0, siis temperatuuri muutuse mõju uuele külmale siirdele a’ – b’ on välditud.

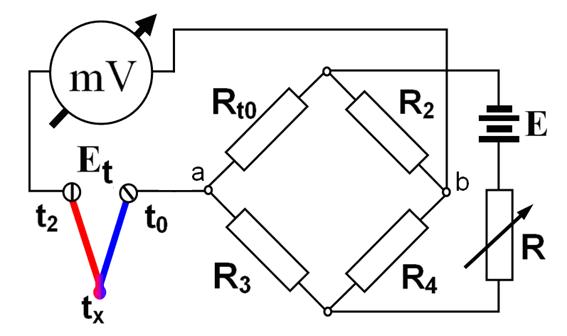

Skeemi joonis 2.3 kasutatakse laialdaselt külma siirde temperatuurimuutuse täiendava vea kompenseerimiseks.

Joonis 2.3 Termoelektriline andur koos külma siirde temperatuurimuutuse täiendava vea kompenseerimisega [63]

Sildskeem on ühendatud termopaariga järjestikku. Termotundlik takisti (termistor) R T on ühendatud selle õlga samadel tingimustel kui külmad siirded. Sild on tasakaalustatud temperatuuril t 2 =t 0, mille juures termopaar on kalibreeritud. Kui see temperatuur muutub, siis termiline e.m.j. E t muutub järgmiselt: ![]() Samal ajal R t muutub sellega koos ja silla tasakaal läheb paigast. See on skaleeritud nii, et pinge punktide a ja b vahel on

Samal ajal R t muutub sellega koos ja silla tasakaal läheb paigast. See on skaleeritud nii, et pinge punktide a ja b vahel on

(2.2)

Sedasi saavutatakse automaatne kompensatsioon, s. t.

(2.3)

kus U on millivoltmeetri lugem.

Termopaarid paigutatakse kaitsekatetesse, et ennetada agressiivsete keemiliste keskkondade mõju. Kate peab olema gaasikindel, mehaaniliselt tugev ja hea soojusjuhtivusega. Kattematerjal ei tohi kuumutamisel eraldada elektroodidele kahjulikke gaase või aure. Väärismetallist termopaaride katted on kvarts- või keraamilised torud, ja teistel – eriterasest torud

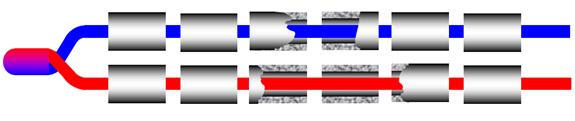

Joonis 2.4 näitab skemaatiliselt termopaare ja erinevaid viise nende voolujuhtide isoleerimiseks.

a – keerutatud ja keevitatud siiretega ja isoleerimata voolujuhtidega.

b – voolujuhtidega plasttorus

c – isoleeritud voolujuhtidega

d – kinnitatud ja keevitatud siiretega ja keraamiliste isolaatoritega

Joonis 2.4 Termopaarid [63]

Termopaaridel on mittelineaarne ülekandefunktsioon, mis üldjuhul on järgmist tüüpi

(2.4)

Kus ![]() on temperatuuride erinevus kuumade ja külmade siirete vahel; А , B ja C on konstandid, mis sõltuvad termiliste elektroodide materjalist.

on temperatuuride erinevus kuumade ja külmade siirete vahel; А , B ja C on konstandid, mis sõltuvad termiliste elektroodide materjalist.

Tööstuslike termopaaride andmed on praktikas esitatud tabelites, kus termiline e.m.j. E T iga 1° С kohta temperatuuril t 2 =t 0 = 0 °С.

Termopaaridel on piirang muutuvate temperatuuride mõõtmisel – neil on suur soojusinerts: kümnetest sekunditest 10 minutini.

Tabelis 2.1 on andmed mõnede laialdasemalt kasutatavate termopaaride kohta.

Tabel 2.1

| Tüüp | Termiliste elektroodide materjal | Töötemperatuuri vahemik, С |

|---|---|---|

| T | vask – konstantaan (vase ja nikli sulam) | -200…370 |

| J | raud – konstantaan | 0…760 |

| E | kromell (nikli ja kroomi sulam) – konstantaan | -200…900 |

| K | kromell – alumell (nikli, mangaani, alumiiniumi ja räni sulam) | -200…1260 |

| R ja S | plaatina ja roodiumi sulam – plaatina | 0…1480 |

| B | plaatina-roodiumi sulam (30%) – plaatina-roodiumi sulam (6%) | 870…1700 |

- Т-tüüpi termopaarid on korrosioonikindlad ja seetõttu neid võib kasutada niiskes atmosfääris. Neid võib rakendada miinustemperatuuride mõõtmiseks. Töötades agressiivses keskkonnas, on nende tööpiirkonna ülemine piir on 370 ° С, vaskelektroodide oksüdeerumise tõttu. Neid termopaare võib kasutada kõrgematel temperatuuridel teistes keskkondades.

- J-tüüpi termopaarid on sobivad töötamiseks vaakumis ja samuti inertsetes, oksüdeerivates või taandavates keskkondades. Nad töötavad temperatuurivahemikus 0 kuni 760° С. Temperatuuril üle 540 ° С toimub termoelementide raudosade kiire oksüdeerumine. Kui termopaarid peavad töötama pikaajaliselt kõrgetel temperatuuridel, tuleb nad valmistada jämedaid juhtmeid kasutades. Seda tüüpi termopaare ei soovitata nende hapruse tõttu kasutada alla 0 ° С temperatuuril, kuna nad võivad minna rooste. Selles temperatuurivahemikus on parem kasutada T-tüüpi termopaare.

- E-tüüpi termopaare soovitatakse kasutada temperatuuridel -200 kuni 900 ° С Neid ei tohi kasutada taandavas keskkonnas või vaakumis. E-tüüpi termopaare võib kasutada temperatuuridel alla nulli, kuna nad ei korrodeeru, töötades suure niiskusesisaldusega keskkonnas. Neil on tavalistest termopaaride tüüpidest kõrgeim termiline e.m.j. ning seetõttu nad näivad olevat kõige sagedamini kasutatavad.

- K-tüüpi termopaare kasutatakse oksüdeerivas või täielikult inertses keskkonnas temperatuuride mõõtmiseks vahemikus -200 kuni 1260° С. Korrosioonikindluse tõttu kasutatakse neid sageli temperatuuridel üle 540 °С. Siiski, seda tüüpi termopaare ei tohi kasutada taandavates keskkondades, väävlisisaldusega keskkondades ja vaakumis.

- R- ja S-tüüpi termopaarid on mõeldud pidevaks kasutamiseks oksüdeerivates või inertsetes keskkondades temperatuuri vahemikus 0-1480 ° С.

- B-tüüpi termopaarid sobivad pidevaks kasutamiseks oksüdeerivates või inertsetes keskkondades temperatuurivahemikus 870-1700 °С. Neid võib kasutada lühiajaliseks mõõtmisteks vaakumis. Selliseid termopaare ei soovitata kasutada taandavates keskkondades, mis sisaldavad metallilisi või mittemetallilisi aurusid. Neid ei tohi kunagi paigutada metallist kaitsekatetesse.

Termoresistiivsed andurid

Termoresistiivsed andurid on suure temperatuurisõltuvusega voolujuhid või pooljuhid. Termotakisti takistus sõltub temperatuurist ja see on määratud seadise ja keskkonna vahelise soojusliku tasakaaluga. Soojusvahetus võib olla kahesuunaline: keskkonnast takistile ja vastupidi. Niisiis termotakisti temperatuur ja takistus antud termilise tasakaalu olukorras sõltuvad mitte üksnes voolust ja keskkonnatemperatuurist, kuid samuti hulgast muudest teguritest nagu anduri geomeetriline suurus ja kuju, alus ja kate, füüsikalised omadused, ümbritseva vedeliku kiirus ja temperatuur jne. Need tegurid mõjutavad termotakistite kasutamise võimalusi erinevate suuruste mõõtmisel.

Põhinõuded termotakistite materjalidele:

- suur elektrilise takistuse temperatuuritegur (TCR) –

- kuumuskindlus;

- suur eritakistus. See on tähtis väikesemõõduliste andurite tootmisel.

Metall-termotakistid (RTD)

Voolujuhtidest termotakistid (takistus-temperatuuriandurid – RTD) on enamasti tehtud puhastest metallidest, kuna sulamitel on väiksem temperatuuritegur (TCR). Lisaks sellele, puhaste metallides temperatuurisõltuvus on täpselt teada ja neid sisaldavad mõõteseadmed võivad töötada standardkalibreerimisega. Praktikas kasutatakse vaske, plaatina ja niklit.

Vask-termotakistid. Termotakistite valmistamiseks kasutatakse elektrolüütilist vaske. Seda võib kuumutada kuni temperatuurini 180° С. Kõrgematel temperatuuridel algab oksüdeerumine. Tema takistus sõltub temperatuurist lineaarselt vahemikus 20 kuni 180° С vastavalt võrrandile

(2.5)

kusR on takistus algtemperatuuril 0 ° С (273К) ja ![]() on ТСR

on ТСR ![]() = 4.3х10 -3. 1/ ° С temperatuuril 0 kuni 100 ° С).

= 4.3х10 -3. 1/ ° С temperatuuril 0 kuni 100 ° С).

Vasel on piirang – väike eritakistus. See on ![]() =1.75х10 -8

=1.75х10 -8 ![]() m elektrolüütilise vase korral.

m elektrolüütilise vase korral.

Plaatina-termotakistid ( >plaatina-takistustemomeetrid) . >Plaatina on keemiliselt stabiilne ja hästi plastiline. Seda võib kuumutada 1475°С-ni ilma oksüdeerumise või sulamiseta. Paljudel juhtudel on ta asendamatu nende omaduste tõttu. Tema piiranguks on mittelineaarne takistuse temperatuuritegur. Seda sõltuvust vahemikus 0 – 660 ° С määratakse võrrandiga

(2.6)

Ning vahemikus -180 – 0 ° С – valemiga

![]() (2.7)

(2.7)

kusR 0 on takistus temperatuuril 0 ° C ning A , B ja C on konstandid.

Temperatuuridele üle 660 ° С ja alla -180 °С, ![]() on antud tabelites.

on antud tabelites.

Nikkel-termotakistid. Niklit saab kasutada termotakistina, kui ta on hästi isoleeritud keskkonnamõjudest kuni u 280 ° С, kuna kõrgemal temperatuuril temperatuuritegur R t >=f (t on muutlik. Vahemikus 0 kuni 100 ° С sõltuvus on lineaarne ( ![]() 6х10 -3 1/ ° C ) ja seda saab väljendada valemiga (2.5).

6х10 -3 1/ ° C ) ja seda saab väljendada valemiga (2.5).

Nikli elektrilised omadused sõltuvad ebapuhtusest ja termilisest töötlusest. Selle materjali põhieelised on: suur elektriline takistus r= (7,5 … 8,5) x 10 -8 W m ja suur ТСR. Need omadused võimaldavad valmistada väikesemõõtmelisi termotakisteid.

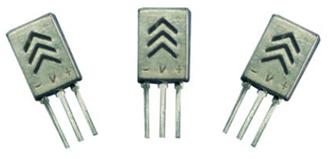

Termistorid

Termistorid on takistuslikud andurid, millel on suur temperatuuritegur TCR laias temperatuurivahemikus. Praktikas neid toodetakse tilga, lameda ja silindrilise kujuga.

Iga pooljuhtmaterjali ТСR ![]() on takistuse muutuse määr antud temperatuurile vastava takistuse väärtuse suhtes. Matemaatiliselt väljendatakse seda järgmiselt:

on takistuse muutuse määr antud temperatuurile vastava takistuse väärtuse suhtes. Matemaatiliselt väljendatakse seda järgmiselt:

(2.8)

Termistore on kahte tüüpi: negatiivse temperatuuriteguriga (TCR), mille takistus väheneb temperatuuri tõustes, ja positiivse TCR-ga, mille takistus suureneb temperatuuri tõustes. Mõlemat tüüpi termistore toodetakse pooljuhtmaterjalidest ja TCR muutmisvahemik on -6,5 kuni +70%/°С.

NTC-termistore toodetakse Mn, Ni, Co, Cu ja Fe metalloksiidide segust.

Sõltuvus takistuse ja temperatuuri vahel on mittelineaarne ja seda võib esitada valemiga

(2.9)

![]() on võrdne termistori takistusega lõpmata kõrgel temperatuuril (1/Т=0), ja B on nn materjalitegur mõõdetuna kelvinites.

on võrdne termistori takistusega lõpmata kõrgel temperatuuril (1/Т=0), ja B on nn materjalitegur mõõdetuna kelvinites.

Konstandi B väärtused on tavaliselt vahemikus 3000 kuni 5000К. Konstanti В võib väljendada kui

(2.10)

(2.10)

kusR1 ja R2 on termistori takistus vastavalt temperatuuridel T1 ja T2 .

Termistoridel on negatiivne temperatuuritegur

![]() (2.11)

(2.11)

mis tugevasti sõltub temperatuurist ja on 8 kuni 10 korda suurem kui metallidel.

Nendel termistoridel on oluliselt suurem eritakistus. See võimaldab valmistada väikesemõõtmelisi termistore, millel on väiksem inerts. Muutes termistoride materjali ja mõõtmeid, võib saada takistusi 1 kuni 10 6 W toatemperatuuril ja TCR on -2 kuni -6,5%/С. Teisalt, termistorid on mittelineaarsete tunnusjoontega , mis ei ole täielikult samasugused ühte ja sama tüüpi termistoridel. See piirab nende vahetatavust. Nad on tundlikud niiskusele ja nad on selle mõju vältimiseks kaetud lakkisolatsiooniga.

PTC-termistorid võib jaotada kahte põhimõtteliselt erinevasse gruppi sõltuvalt kasutatud pooljuhtmaterjali tüübist ja omadustest.

Esimene grupp hõlmab väikese plaadikujulisi (tavaliselt ränist) pooljuht-termistore kahe vastaskülgedel asuva klemmiga. Nende elementide kasutamine põhineb faktile, et ränikristallid nii n- kui p- tüüpi lisandiga on positiivse TCR-ga, alates ülimadalatelt temperatuuridelt kuni 150 С ja üle selle. TCR toatemperatuuril on ligikaudu 0,8%/° С.

Teine grupp koosneb positiivse TCR-ga termotakistitest (kuni 70%/ ° С), kuid piiratumas temperatuurivahemikus. Selliste elementide materjalina saab kasutada polükristallilist pooljuhti baarium-titanaati, kuna tal on suured TCR-i muutused faasimuutuse temperatuuri lähedal, mis vastab Curie temperatuurile.

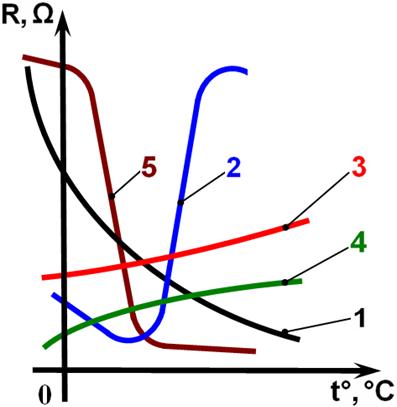

Joonis 2.5 näitab takistuse muutuse kõveraid sõltuvalt temperatuurist erinevat tüüpi termistoridel ja plaatina-termotakistil.

1 – termistor negatiivse temperatuuriteguriga

2 – termistor positiivse temperatuuriteguriga

3 – positiivse temperatuuriteguriga ränitermistor

4 – plaatina-termotakisti

5 – negatiivse temperatuuriteguriga termistor, millel on suur takistuse muutus nimivahemikus

Joonis 2.5 takistuse muutuse kõverad sõltuvalt temperatuurist erinevat tüüpi termistoridel ja plaatina-termotakistil.

Termistore, millele on iseloomulik eriti suur TCR kriitilise temperatuuri tsoonis, nimetatakse paljudes publikatsioonides kriitilise temperatuuri takistiteks (CTR–termistorid). Sõltuval materjalist võib takistus kriitilises temperatuurivahemikus nii suureneda kui väheneda (näiteks BaTiO3 baasil – joonis 2.5 kõver 2 ja VO2 baasil – kõver 5).

Kaasaegsete termistoride temperatuurivahemik on laienenud 75-1275 К, mis muudab nad väga laialdaselt kasutatavaks.

Täpismõõtmisteks kasutatakse negatiivse TCR-ga termistore.

Termodioodid, termotransistorid ja integreeritud temperatuuriandurid

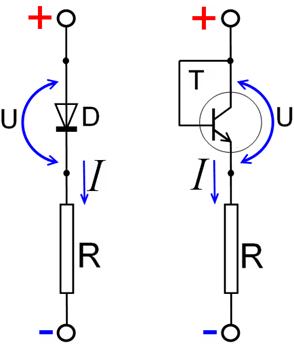

Neid kasutatakse temperatuuri mõõtmiseks vahemikus -80° kuni 150 °С. Nende tööpõhimõte põhineb päripingestatud pn-siirde takistuse temperatuurisõltuvusele (joonis 2.7).

Joonis 2.7 Termodiood ja termotransistor

Nende temperatuuritundlikkus on

![]() , V/°>C .

, V/°>C .

(2.12)

See on muutuv, kuna ![]() on mittelineaarne. Keskmine tundlikkus on hea ja see on suurusjärgus 2,5 mV/°C

on mittelineaarne. Keskmine tundlikkus on hea ja see on suurusjärgus 2,5 mV/°C

Tundlikkus sõltub pn-siirde vastuvoolust. Dioodid ja transistorid erinevad vastuvoolult oluliselt, mis tähendab, et neid on raske omavahel asendada.

Eeliseks on nende madal hind.

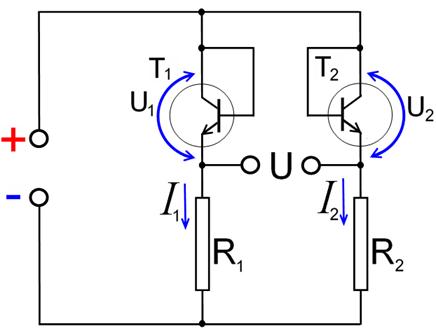

Vastuvoolude efekt väheneb oluliselt ning saavutatakse parem lineaarsus, kui kasutada kahte transistori ühes kestas (joonis 2.8).

Fig.2.8 Vastuvoolude efekt

Voolud I 1 ja I 2 läbivad pn-siirdeid. On tähtis, et neil transistoridel oleks võrdsed vastuvoolud. See on diferentsiaallülitus ja väljundpinge on ![]() Selle ahela tundlikkus on palju väiksem kui ühe transistoriga, kuid tunnusjoon img width=71 height=25 src=”Andurid_fail/image089.gif” v:shapes=”_x0000_i1069″> on palju lineaarsem:

Selle ahela tundlikkus on palju väiksem kui ühe transistoriga, kuid tunnusjoon img width=71 height=25 src=”Andurid_fail/image089.gif” v:shapes=”_x0000_i1069″> on palju lineaarsem:

(2.13)

(2.14)

(2.15)

kus I 0 on transistoride vastuvool, mis on eeldatavasti võrdsed;

Т – temperatuur Kelvinites;

k – Boltzmann’i konstant;

q – elektroni laeng

(2.16)

(2.17)

kus  .

.

![]() .

.

(2.18)

kui n = 2, ![]() .

.

Selle transistoripaari võib teostada integraallülitusena kristalli pinnal. Sellisel juhul integreeritud transistoride parameetrid on paremad ja anduri tunnusjooned on peaaegu lineaarsed. Näiteks integraallülitus AD390, millel on lineaarne tunnusjoon. Väljundsignaaliks on vool. Temperatuurivahemik on -55 kuni 150 ° С ja tundlikkus on ![]()

2.4. JÕU- JA MEHAANILISE PINGE ANDURID

Enimkasutatavad jõu- ja mehaanilise pinge andurite tüübid on järgmised:

- tensoandurid;

- piesoelektrilised andurid;

- magnetoelastsed andurid.

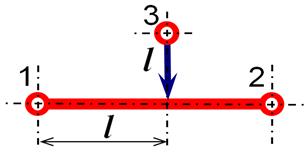

Tensoandurid

Tensoandurid on kas elektrijuht- või pooljuhtmuundurid. Nende talitlus põhineb venitusefektile.

Venitusefekt on anduri aktiivtakistuse muutus selle geomeetrilise suuruse ja vastupanu muutuse tõttu elastsel mehaanilisel deformatsioonil. Sel viisil saadud muutust iseloomustavad suhteliselt väikesed väärtused. Venitusefekti kvantitatiivseteks tunnusjooneks on suhtelise venitustundlikkuse tegur k, mis on määratud avaldisega

(3.1)

kus ![]() on voolujuhi takistuse suhteline muutus ja

on voolujuhi takistuse suhteline muutus ja ![]() on selle pikkuse suhteline muutus. Suurel osal voolujuht-tensoanduritel k väärtused on 1.9 kuni 2.5.

on selle pikkuse suhteline muutus. Suurel osal voolujuht-tensoanduritel k väärtused on 1.9 kuni 2.5.

Tensoandurid jaotatakse:

- voolujuht-tensoandurid;

- foolium tensoandurid;

- pooljuht-tensoandurid.

Voolujuht-tensoandurid

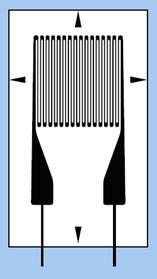

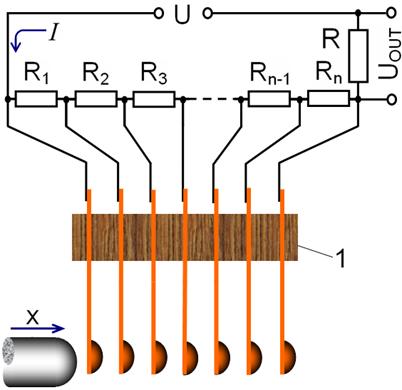

Joonis 3.1 kujutab kõige tavalisemat voolujuht-tensoanduri lihtsustatud ehitust.

Vooljuhtidena kasutatakse sulameid, nagu manganiin, konstantaan jne, kuna neil on väike takistuse temperatuuritegur (TCR) ja suur takistus.

Vooljuhi paigutuse pikkust А nimetatakse baasiks ja В on anduri laius.

Tensoandur kinnitatakse liimiga selle osa külge, mille deformatsiooni tuleb uurida. Selle pikkuse suund peab olema rööbitine mehaanilise pinge suunaga.

Kui tensoanduri tegur k on teada ning pärast tensomuunduri takistuse muutuse mõõtmist ![]() võib määrata selle pikkuse suhtelise muutuse kui

võib määrata selle pikkuse suhtelise muutuse kui

ja samuti tõmbe- või survepinge

(3.3)

1 – uuritav osa; 2 – baas (õhuke isoleeritud paber või plastikpadi, tavaliselt sitke pärgamiin või lakk – ![]() = 40…50 >m); 3 – voolujuht (d=0,01…0,03 mm); 4 – tinatatud vaskjuhi klemmid (d=0,1…0,3 mm); 5 – kattekiht – kondensaatorpaber või lakk (

= 40…50 >m); 3 – voolujuht (d=0,01…0,03 mm); 4 – tinatatud vaskjuhi klemmid (d=0,1…0,3 mm); 5 – kattekiht – kondensaatorpaber või lakk (![]() =10…15 m>m)

=10…15 m>m)

Joonis 3.1 Voolujuht-tensoandur [63]

Mõõdetav jõud F on määratud kui

(3.4)

kus s on objekti ristlõikepindala.

Kuna on võimatu kasutada ühte tensoandurit rohkem kui ühel objektil, tuleb märkida, et kasutatav k väärtus määratakse antud partii proovide statistilise keskmistamisega ja kalibreerimine teostatakse 8-10% näidistele partiist.

Selle tüübi tensoandurite puuduseks on nende suur risttundlikkus. Voolujuht-tenosandurite piki- ja risttundlikkus on määratud suhtega B/A.

Selle puuduse saab suures osas kõrvaldada ristpiirkondadesse paigutatud vasksildadega.

Foolium-tensoandurid

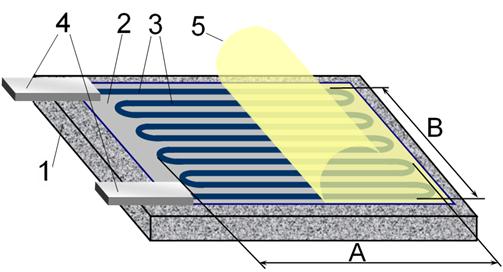

Foolium-tensoandureid kasutatakse praktikas laialdaselt (joonis 3.2).

Joonis 3.2 Foolium-tensoandur [60]

Neid valmistatakse fotokeemilistel meetoditel. Metallfoolium kaetakse fototundliku kihiga ja sellele fotografeeritakse muunduri kuju. Nende eeliseks on voolujuhi suurem laius ristsuuna piirkondades, mis vähendab nende piirkondade takistust ja seega ka risttundlikkust.

Pooljuht-tensoandurid

Pooljuht-tensoandureid valmistatakse sarnase meetodiga nagu foolium-tensoandureid. Nende rakendusi on laiendatud, kasutades germaaniumist, ränist, gallium-arseniidist jne pooljuhtmuundureid. Nende tõmbetundlikkus on tüüpiliselt 50-60 korda kõrgem kui metall-tensoanduritel väga väikese baasi korral (2,5 mm). Nende tõmbetundlikkuse tegur sõltub tugevasti temperatuurist ja tunnusjoon ![]() on mittelineaarne.

on mittelineaarne.

Foolium- või pooljuht-tensoandurite baasil valmistatakse tensoandurite erinevaid konfiguratsioone ning kombinatsioone.

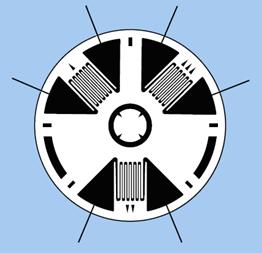

Joonis 3.3 Pooljuht-tensoandur [60]

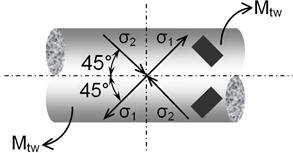

Joonis 3.3 kujutab andurit 3 üksteise suhtes 120° all asetseva tensoanduriga. Need moodustavad roseti, mille kaudu saab määrata mõjuvate keerukate mehaaniliste pingete resulteeruva mehaanilise pinge antud kitsas alas (punktis).

Joonis 3.4 kujutab andurit, mis sisaldab kahte tensoandurit, mis on paigutatud 90° üksteise suhtes. Neid kasutatakse peamiselt mehaaniliste pingete ja pöördemomendi määramiseks pöörlevate masinate võllidel. (Joonis 3.5).

Joonis 3.4 Pooljuht-tensoandur 2x [60]

Joonis 3.5 Pooljuht-tensoandur 2x [60]

Piesoelektrilised andurid

Nende andurite töö põhineb piesoelektrilisele efektile, mis esineb mõnedes dielektrilistes materjalides. Kui sellisest materjalist lõigatud plaati mehaaniliselt koormata, see polariseerub ja tema pinnal tekivad rakendatud jõuga võrdelised elektrilaengud. Koormuse eemaldamisel polarisatsioon ja laengud kaovad. Seda nähtust nimetatakse otseseks piesoelektriliseks efektiks.

Kui selline plaat asetada elektrivälja, tekib temas mehaaniline pinge või muutuvad geomeetrilised mõõtmed. Seda nimetatakse kaudseks piesoelektriliseks efektiks.

Laialdaselt kasutatavate piesoelektrikute tüüpiliseks näiteks on moonutusteta kristallivõrega kvarts. Seignette sool ja mõned keraamilised materjalid: piesoelektrikutena kasutatakse ka kunstlikult polariseeritud baariumtitanaati, plii-tsirkoonium-titanaati jne.

Piesoelektrilised andurid on generaatori tüüpi. Elektrilised laengud tekivad välise jõu mõjul.

Jõudude mõõtmiseks kasutatava anduri tekitatud laengud ja pinge jäävad samaks ainult siis, kui mõõteahelal on lõpmata suur sisendtakistus, mis on praktiliselt võimatu.

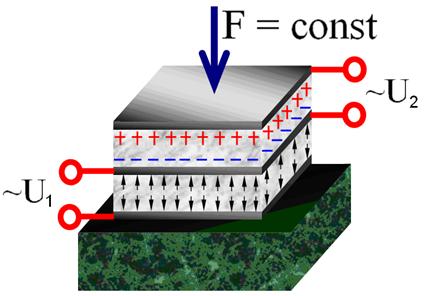

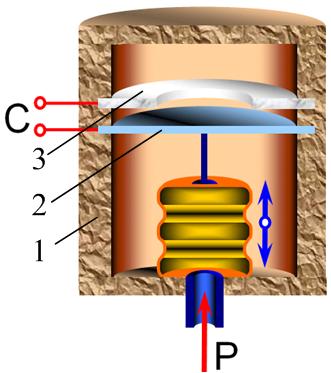

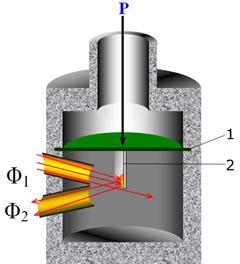

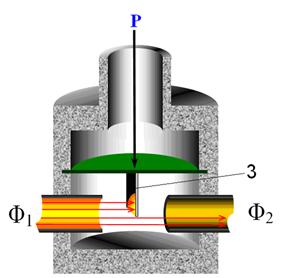

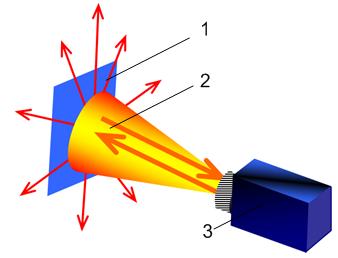

Piesoandurite minimaalsed talitlussagedused on tavaliselt (1 … 0,5) Hz. Staatiliste jõudude mõõtmiseks kasutatakse nn piesotrafosid (joonis 3.6).

Joonis 3.6 Piesoelektriline andur [63]

Kaks piesoandurit paigutatakse tulpa üksteise peale. Vahelduvpinge ![]() rakendatakse alumisele andurile. Alumise kristalli geomeetrilised mõõtmed muutuvad sageduse taktis pöördpiesoelektrilise efekti tulemusel, s. t. tekivad lainetused ja ta muutub emitteriks. Pealmine staatilise jõuga koormatud muunduri seintel tekivad lainetest elektrilaengud piesoelektrilise efekti tulemusel. Väljundelektroodide elektriliste potentsiaalide vahe

rakendatakse alumisele andurile. Alumise kristalli geomeetrilised mõõtmed muutuvad sageduse taktis pöördpiesoelektrilise efekti tulemusel, s. t. tekivad lainetused ja ta muutub emitteriks. Pealmine staatilise jõuga koormatud muunduri seintel tekivad lainetest elektrilaengud piesoelektrilise efekti tulemusel. Väljundelektroodide elektriliste potentsiaalide vahe ![]() >on võrdeline rakendatud jõuga. Viimast saab määrata kas

>on võrdeline rakendatud jõuga. Viimast saab määrata kas ![]() >väärtuse alusel või

>väärtuse alusel või ![]() ja

ja ![]() faasinihke järgi.

faasinihke järgi.

Praktikas piesotrafod on valmistatud ühtse kolme elektroodiga muundurina.

Magnetoelastsed andurid

Magnetelastsed muundurid põhinevad magnetoelastsel efektil, mis avaldub ferromagnetiliste materjalide magnetilise läbitavuse muutuses välistest jõududest põhjustatud mehaaniliste pingete toimel.

On olemas ka vastupidine nähtus, mida nimetatakse magnetostriktiivseks efektiks, mis avaldub magnetvälja paigutatud ferromagnetiliste materjalide geomeetriliste mõõtmete muutuses. Seega, kui ferromagnetilise eseme mõõtmed suurenevad, on see positiivne magnetostriktsioon ![]() , kui väli vähendab eseme mõõtmeid – negatiivne magnetostriktsioon

, kui väli vähendab eseme mõõtmeid – negatiivne magnetostriktsioon ![]() . Raual ja enamusel rauasulamitel esineb positiivne magnetostriktsioon, kuid nikkel jt on negatiivse magnetostriktsiooniga.

. Raual ja enamusel rauasulamitel esineb positiivne magnetostriktsioon, kuid nikkel jt on negatiivse magnetostriktsiooniga.

Magnetoelastse efekti abil saab mõõta jõude, mehaanilisi pingeid ja momente. Magnetostriktiivse efekti põhjal on välja töötatud ultrahelilainete allikaid.

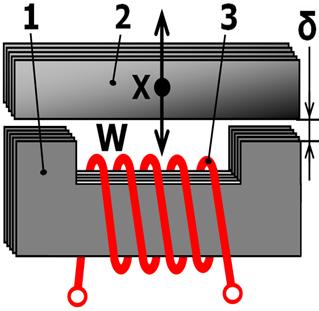

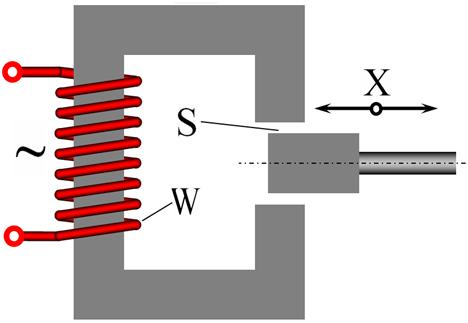

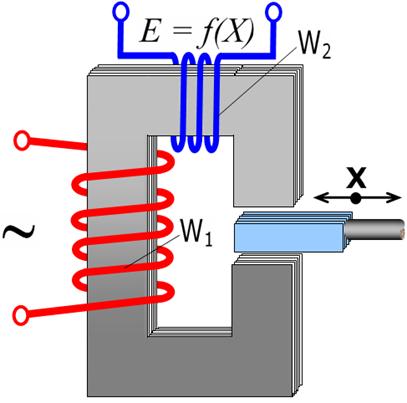

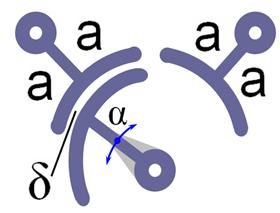

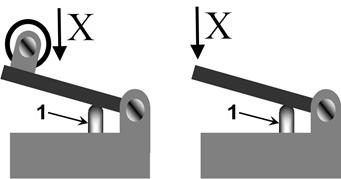

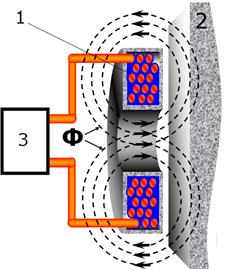

Induktiivset tüüpi magnetoelastsed andurid

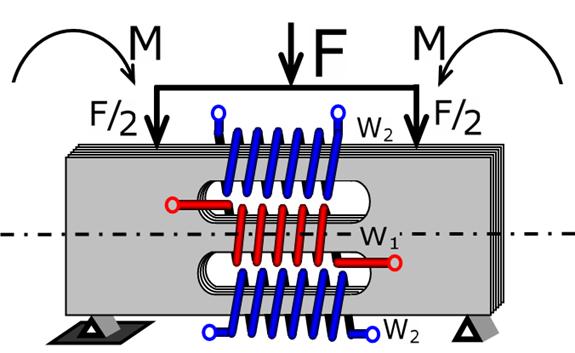

Induktiivset tüüpi magnetoelastne andur on kujutatud joonisel 3.7.

Joonis 3.7

Kui jõud F on rakendatud magnetsüdamikule, tekivad mehaanilised venitused ja pinged ![]() , mille tulemusel muutub magnetiline läbitavus

, mille tulemusel muutub magnetiline läbitavus ![]() , põhjustades magnetilise takistuse

, põhjustades magnetilise takistuse ![]() muutuse. Kui

muutuse. Kui ![]() muutub, siis pooli induktiivsus L muutub, mis põhjustab näivtakistuse z muutuse.

muutub, siis pooli induktiivsus L muutub, mis põhjustab näivtakistuse z muutuse.

;

; ;

;![]()

(3.5)

Kui ![]() , siis

, siis ![]()

Seega

(3.6)

Andur joonis 3.7 positiivsel magnetostriktsioonil

(3.7)

kehtib, kus ![]() on pooli algne näivtakistus, kui F=0.

on pooli algne näivtakistus, kui F=0.

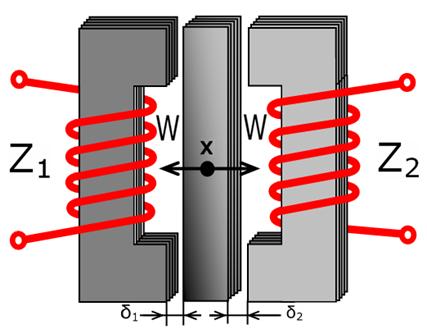

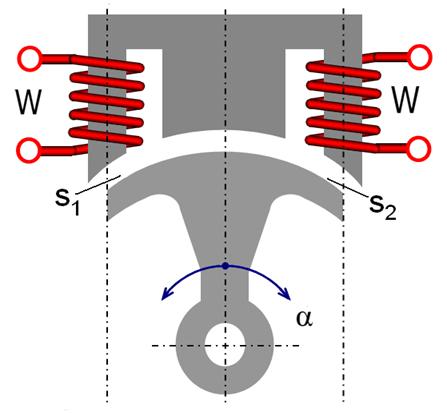

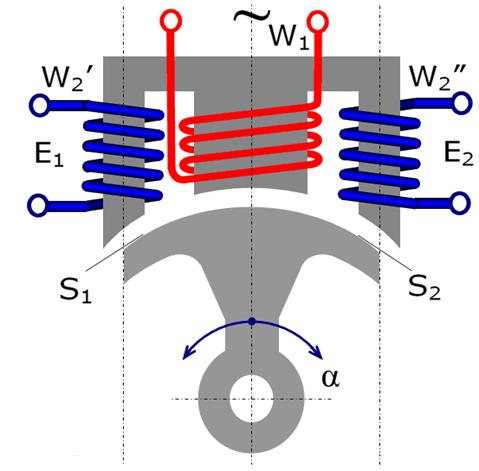

3.3.2. Vastastikku induktiivset tüüpi magnetoelastsed andurid

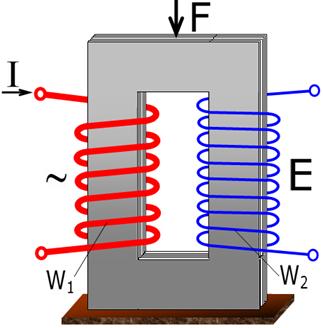

Iga magnetelastse muunduri võib muuta vastastikku induktiivset (trafo-) tüüpi muunduriks, kui ümber magnetsüdamiku kerida mõõtepool (joonis 3.8).

Joonis 3.8 Magnetoelastne andur [63]

Seda tüüpi muundurites

(3.8)

(3.9)

kehtib.

Vastastikku induktiivset tüüpi magnetoelastne muundur positiivse magnetostriktsiooni korral joonis 3.10

(3.10)

kehtib.

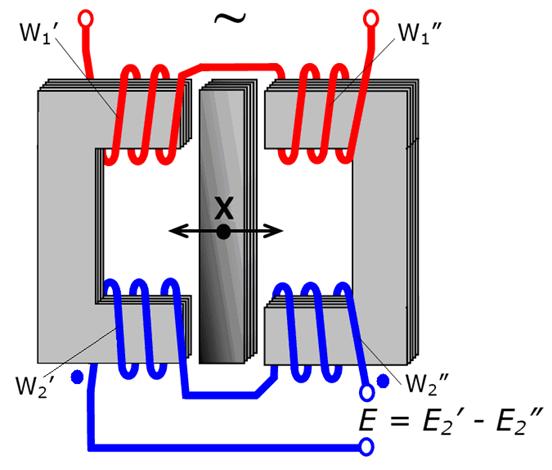

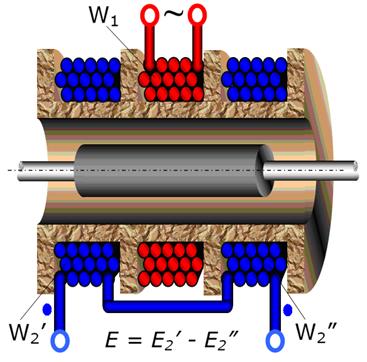

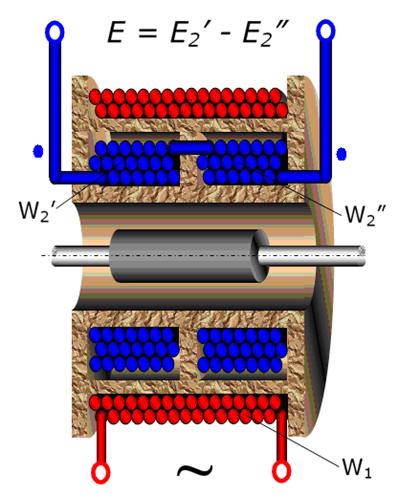

Vaadeldud muundurid võivad olla üksikud ja diferentsiaalsed. Joonis 3.9 illustreerib magnetoelastset painduva magnetahelaga trafo-diferentsiaalmuundurit.

Joonis 3.9 Magnetoelastne painduva magnetahelaga trafo-diferentsiaalmuundur [63]

Ferromagnetilisest materjalist varras asetatud kahele toele. Ergutusmähis W1 asetseb keskmisel sambal ning mõõtepooli kaks sektsiooni ![]() ja

ja ![]() on paigutatud teisele kahele sambale.

on paigutatud teisele kahele sambale.

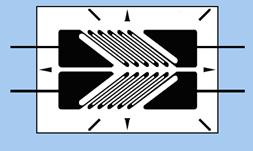

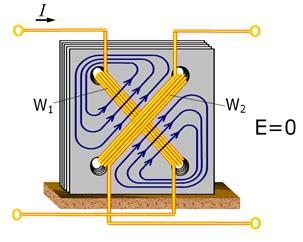

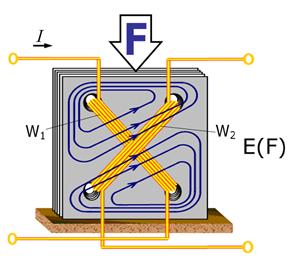

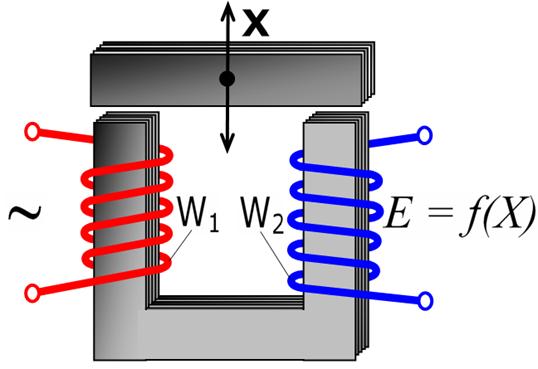

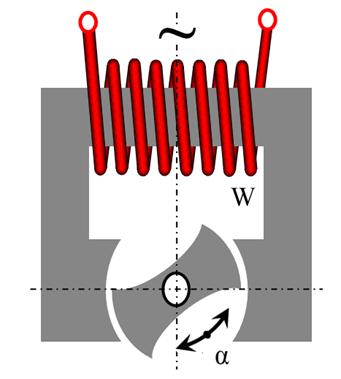

Magnetoanisotroopsed muundurid

Nn magnetoanisotroopsed muundurid kuuluvad magnetoelastsete muundurite hulka. Nad põhinevad ferromagnetiliste materjalide magnetilisel mitteisotroopsusel, kui neis tekivad välistest jõududest põhjustatud mehaanilised pinged.

Joonis 3.10 Magnetoanisotroopsed muundurid [63]

Mitteisotroopsus on materjalide magnetilise läbitavuse erinevus erinevates geomeetrilistes piirkondades. Muundur on kujutatud joonisel 3.10. See on trafotüüpi.

Magnetsüdamik on valmistatud lehtmaterjalist. Sellesse on puuritud neli ava, mis asuvad ruudu tippnurkades. Ergutusmähis W1 ja mõõtemähis W2 on paigutatud üksteise suhtes täisnurga alla, mis väldib nendevahelist induktiivset sidet.

Kui mõõtemuundur on koormamata (F=0 – joonis 3.12а), siis materjalis pole magnetilist mitteisotroopsust. Ergutusmähise tekitatud magnetvoog kulgeb piki jooni, mis ei lõiku mõõtemähisega W2 ja selles ei teki e.m.j.

Kui rakendatakse jõudu F (joonis 3.12b), tekivad magnetsüdamikus mehaanilised pinged – sel juhul need on survepinged. Magnetiline mitteisotroopsus tekib materjalis. Positiivse magnetostriktsiooni korral magnetiline läbitavus väheneb rakendatud jõuga paralleelses suunas, kusjuures jõuga ristsihis magnetiline läbitavus väheneb. Selle tulemusena magnetvälja jõujooned moonduvad. Osa nendest jõujoontest ümbritsevad mõõtemähise ja e.m.j.

(3.15)

indutseeritakse selles võrdeliselt jõuga.

2.5. RÕHUANDURID

Rõhu füüsikalised omadused

Füüsikaline kontseptsiooni rõhk on määratud kui kindlale pinnale rakendatud jõu mõju. Rõhku kirjeldatakse kui

![]() (4.1)

(4.1)

kus P on rõhk, F on jõud ja S on pindala, millele jõud on rakendatud.

SI süsteemi rõhuühik on Pa (Pascal). Üks Pa on määratud kui üks N (Newton) m2 (ruutmeetrile) – ![]() . Lisaks paskalitele Pa kasutatakse praktikas sageli ka teisi mõõtühikuid nagu: psi (naela ruuttollile), atm (atmosfäär), bar, millimeetrit elavhõbedasammast, mida on sageli nimetatud ka torriks.

. Lisaks paskalitele Pa kasutatakse praktikas sageli ka teisi mõõtühikuid nagu: psi (naela ruuttollile), atm (atmosfäär), bar, millimeetrit elavhõbedasammast, mida on sageli nimetatud ka torriks.

Rõhuühikute teisendused heakskiidetud SI ühikuks Pa on tabelis 4.1.

Tabel 4.1

| Ühik | Teisendamine paskaliteks Pa |

| 1 psi | 6894.757 |

| 1 bar | 100000 |

| 1 atm | 101325 |

| 1 torr | 133.322 |

Rõhu mõõtmiseks võib tutvustada järgmisi põhimõtteid:

atmosfäärirõhk: see on atmosfääri rõhk maapinnal. Atmosfäärirõhuks merepinnal eeldatakse 101.325 kPa. See rõhk väheneb kõrguse suurenedes.

Rõhk 0 Pa on täielik vaakum.

Vaakumiks nimetatakse rõhkusid täielikust vaakumist atmosfäärirõhuni.

Rõhuandurite tüübid vastavalt mõõtetehnikale

Praktikas mõõdetakse peamiselt gaasige ja vedelike rõhku. Rõhu mõõtmiseks erinevates põhitehnikates on välja töötatud suur hulk andureid.

Absoluutse mõõtmisega

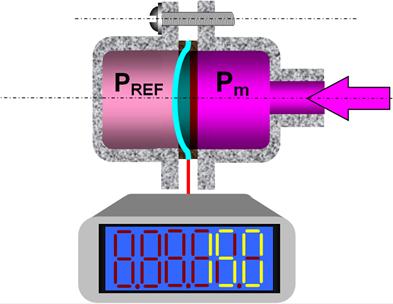

Seda tüüpi anduritega (joonis 4.1) määratakse rõhku vaakumis suhtes.

Joonis 4.1 Rõhuandur määratakse rõhku vaakumis suhtes [63]

Näidikandurid

Seda tüüpi andurid mõõdavad rõhku atmosfäärirõhu suhtes. (joonis 4.2). Referentsrõhuna kasutatakse atmosfäärirõhku. Üks variant seda tüüpi andureid määrab rõhku atmosfäärirõhu suhtes merepinnal.

Joonis 4.2. Rõhuandur määratakse rõhku atmosfääriõhu suhtes [63]

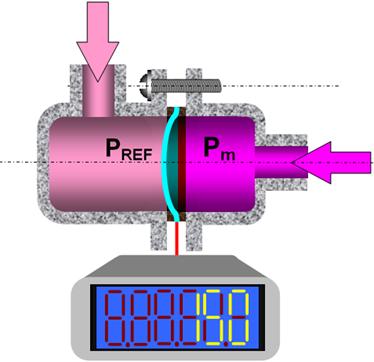

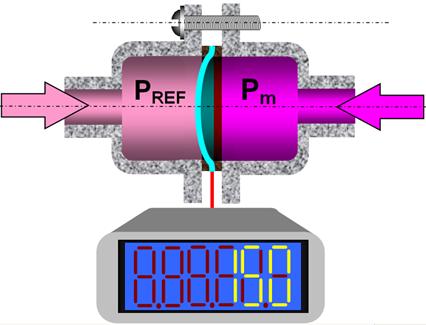

Diferentsiaalse mõõtmisega

Seda tüüpi andurid (joonis 4.3) mõõdavad rõhku teatud referentsrõhu suhtes. Nende andurite tööpõhimõte sarnaneb näidikanduritele, kuid referentsrõhk erineb atmosfäärirõhust ja andur mõõdab erinevust rakendatud ja referentsrõhu erinevust.

Joonis 4.3 Rõhuandur mõõdavad rõhku teatud referentsrõhu suhtes [63]

Andurite tüübid vastavalt nende tööpõhimõtetele

Rõhu mõõtmiseks on välja töötatud palju erinevate mehaaniliste konstruktsioonidega või vedeliku torus liikumisele põhinevaid rõhuandureid. Automaatikas kasutamiseks pakuvad huvi elektrilise väljundsignaaliga rõhuandurid, mida saab ühendada mingit liiki jälgimis- ja juhtimisaparatuuriga.

Kõige laialdasemalt kasutatavate rõhuandurite ehituses kasutatakse diafragmat. Membraan on plaat, mis paindub rõhu rakendamisel, ja kõrvalekalle sõltub rakendatud rõhust.

Allpool käsitletakse mõnede praktikas laialdaselt rakendatavate andurite kõige tavalisemaid konstruktsioone.

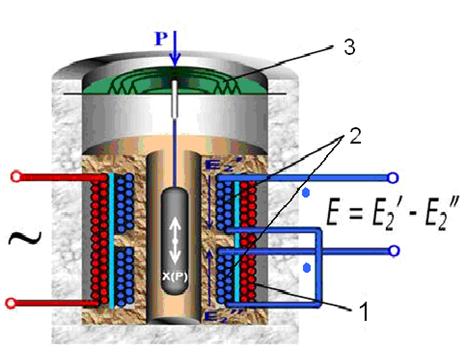

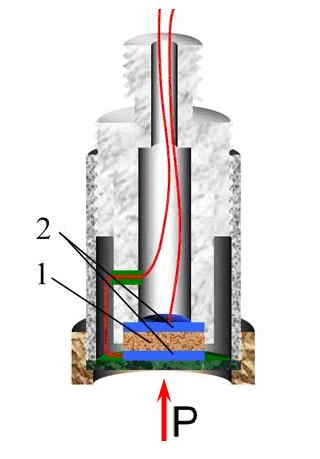

Vastastikku induktiivsed andurid

Seda tüüpi andurid sisaldavad diferentsiaaltrafot, mille magnetahel on ühendatud anduri membraaniga (joonis 4.4). Rõhu rakendamisel membraan paindub, mille tulemusena diferentsiaaltrafo südamik nihkub. Trafo kaks sekundaarmähist on ühendatud vastasfaasides. Primaarmähist toidetakse siinuselise pingega. Kui südamik on trafo magnetilises keskmes, siis trafo väljundsignaal on null. Kui südamik nihkub, siis väljundpinge amplituud muutub sõltuvalt nihkest. Nihke suuna määramiseks saab kasutada faasinihet sisend- ja väljundsignaalide vahel.

1- primaarmähis; 2- sekundaarmähised; 3- membraan

Joonis 4.4 Vastastikku induktiivne andur [63]

Mahtuvusandurid

Membraan deformeerub rõhu rakendamisel. Viimane täidab kondensaatori plaadi rolli (joonis 4.5). Kui see nihkub, siis kondensaatori mahtuvus muutub. Sobiva elektroonikaskeemiga saab mahtuvuse muutuse lihtsalt teisendada anduri väljundsignaali muutuseks.

1- anduri kest; 2- membraan; 3 – elektrood

Joonis 4.5 Mahtuvusandur [63]

Piesoelektrilised andurid

Seda tüüpi andurites kasutatakse andurimembraaniga ühendatud ühe või mitme piesokristalli piesoelektrilist efekti (joonis 4.6). Kui membraan nihkub, siis piesokristall tekitab laengu, mis sõltub membraanile rakendatud rõhust.

1- piesoelektriline element; 2 – elektroodid

Joonis 4.6 Piesoelektriline andur [63]

Seda tüüpi andurid sobivad dünaamiliselt muutuva rõhu mõõtmiseks.

Tensoandurid

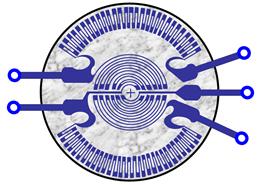

Seda tüüpi andurid kasutatakse kõige laialdasemalt. Tensoanduritega konstruktsioone on välja töötatud suurel hulgal. Tensoandurid valmistatakse sobivate kujudega (joonis 4.7) ja nad paigutatakse deformeeruvale membraanile.

a

b

Joonis 4.7 Tensoandurid

Rõhu mõjul membraani kuju muutub ja see põhjustab tensoandurite kuju muutuse. Seega muutub nende takistus. Takistuse muutuse saab lihtsalt muundada väljundsignaaliks, mis vastab andurile rakendatud rõhule. Joonisel 4.7 kujutatud tensoanduri element sisaldab 4 rõhu tensoandurit, mis moodustavad alalisvoolusilla 4 õlga.

Optilised andurid

Optilise andurid võivad talitleda valguse peegeldumise või ülekande põhimõttel (joonis 4.8).

a

b

1 – membraan; 2 – peegeldav element; 3 – barjäär

Joonis 4.8 Optilised andurid [63]

Esimest tüüpi andurites (joonis 4.8а) peegeldav element on paigutatud membraanile, mis sõltuvalt rakendatud rõhust ja membraani paindumisest peegeldab teatud hulgal temale langevat valgust tagasi vastuvõtjale. Valguse ülekandega andurites (joonis 4.8b) membraanile kinnitatud barjäär vähendab rõhu tõustes vastuvõtjale langeva valguse hulka.

2.6. POSITSIOONI-, NIHKE-, KIIRUS- JA KIIRENDUSANDURID

Enimkasutatavad positsiooni-, nihke-, kiirus- ja kiirendusandurite tüübid on järgmised:

- kontaktandurid;

- potentsiomeetrilised anduri;

- induktiivsed ja vastastikku induktiivsed andurid;

- mahtuvuslikud mõõtemuundurid;

- absoluutenkooderid;

- optilised muundurid;

- piesoelektrilised muundurid.

Kontaktandurid

Kontaktandurid (contacthrones) on muundurid, milles sirgjooneline või nurga nihe (mõõtmed) muundatakse elektriahelat juhtivate kontaktide avatud või suletud olekuks.

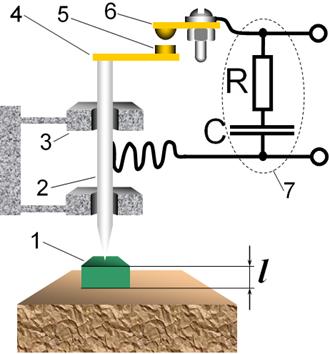

On välja töötatud ühepiirkonna- (joonis 5.1), topeltpiirkonna- (joonis 5.2) ning mitmepiirkonna- (joonis 5.3) kontaktandureid.

1 – juhitav objekt; 2 – võll; 3 – silindrilised juhikud; 4 – kontaktelektrood;

5 – lame (silindriline) kontakt; 6 – fikseeritud kontakt; 7 – kaarekustutusgrupp

Joonis 5.1 Kontaktandur [63]

1 – lamevedrud

Joonis 5.2 Kontaktandur [63]

1 – isolatsioon

Joonis 5.3 Kontaktandur [63]

(5.1)

Kontaktid on valmistatud hõbedast, vasest, plaatinast, roodiumist, volframist, molübdeenist jne. Kaarekustutusgrupi ülesanne on vältida sädemeid ja elektrikaart.

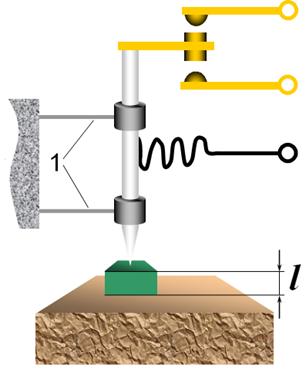

Magnet-juhtimisega kontaktid

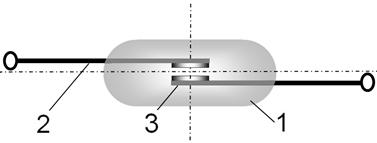

See on üks variant kontaktmuunduritest (joonis 5.4). Neid nimetatakse ka herkoniteks (hermeetilisteks kontaktideks) või keelanduriks.

1 – klaasampull; 2 – magnetiliselt pehmest materjalist elekroodplaadid (nt. permalloi); 3 – kontaktid (plaatina, kuld, hõbe jne)

Joonis 5.4 Herkonandur [63]

Klaasampulli läbimõõt on u 3 mm ja see on u 20 mm pikkune. See on täidetud kas inertgaasiga (lämmastik, argoon või vesinik) või see on hermeetiline. Elektroodplaadid on sellesse pressitud. Nad on valmistatud magnetiliselt pehmest materjalist (tavaliselt permalloi). Magnetväli sulgub nende ümber ja läbi kontaktide vahelise õhupilu. Kontaktid on kaetud hõbeda, kulla, plaatina, plaatina-roodiumi või nende sulamitega. Elektroodid töötavad magnetahelana, kontaktide ja vedrudena.

Kontakte juhitakse välise magnetväljaga, mida tekitab püsimagnet. Magnetväli muutub kahel viisil:

magnetvälja tekitava püsimagneti liigutamise või pööramisega (jooni 5.5а, b);

püsimagneti ja ampulli vahele paigutatud ekraani liigutamisega (joonis 5.5c).

a

b

c

Joonis 5.5 Herkonanduri tööpõhimõte [63]

Magnet-juhitavatel kontaktidel on järgmised eelised: väikesed mõõtmed, madal hind, hea oksüdeerumise- ja tolmukindlus, suur lülituste arv – 10 6 …10 9 , hea kiirus – 0,2…0,5 >m/s jne.

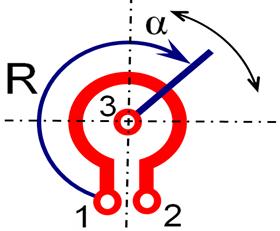

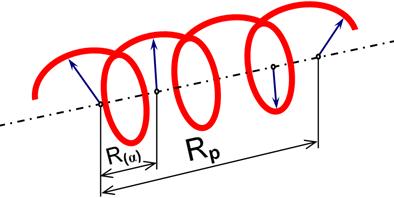

Potentsiomeetrilised andurid

Mehaaniliste kontaktidega potentsiomeetrilised andurid

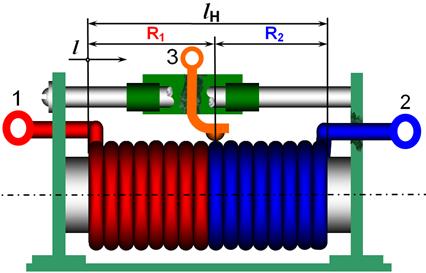

Potentsiomeeter on takisti konstantse takistuse väärtusega R p , millel libiseb liugur, mis moodustab elektrilise kontakti. Liugur on mehaaniliselt ühendatud uuritava objektiga, mille liikumist tuleb üle kanda.

Takistus R liuguri ja takisti ühe otsa vahel on järgmine funktsioon:

liuguri asend;

takisti ehitus.

Kui takistil on homogeenne ehitus, siis potentsiomeeter on lineaarne, kuna esineb otsene proportsionaalne sõltuvus takistuse R ja liuguri asendi vahel. Sel juhul saab sõltuvalt liuguri nihketrajektoorist eristada:

lineaarse nihkega potentsiomeetreid (joonis 5.6 а)

(5.2)

a

b

c

Joonis 5.6 Potentsiomeetrilised andurid

pöördpotentsiomeetreid

(5.3)

See alagrupp sisaldab: ringpotentsiomeetreid (![]() ) (joonis 5.6 b)mitmepöördelisi potentsiomeetreid

) (joonis 5.6 b)mitmepöördelisi potentsiomeetreid ![]()

(joonis 5.6 c)

Potentsiomeetriliste andurite takisti võib olla kas elektrijuht või voolujuhtiv riba.

Kui nendes andurites on kasutatud õhukest kalibreeritud voolujuhti koos liuguriga, neid nimetatakse ka reohordmuunduriteks (reohordideks).

Kui voolujuht on mähitud karkassile, neid nimetatakse reostaatanduriteks.

Reostaatanduridon erilahendusega reostaadid, mille liugur liigub sisendsuurusega– lineaar- või nurknihe vm suurus (jõud, rõhk jne), mis on eelnevalt muudetud lineaarseks või nurknihkeks. Seetõttu nende muundurite ülekandefunktsiooniks on:

(5.4)

kus X on sirgjooneline või nurganihe.

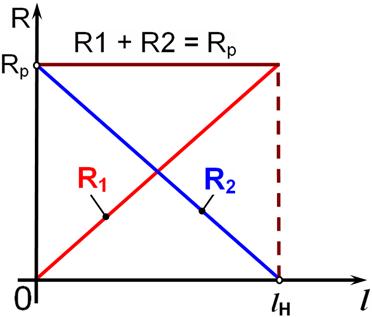

Kõige sagedamini kasutatakse lineaarseid reostaate. Nende takistustraat on mähitud karkassile kogu selle pikkuses ühtlase sammuga ühtse sektsioonina (joonis 5.7 а). Liugurilt algavad kaks klemmi ja tekitavad kaks väljundtakistust R1 ja R2. Joonise 5.7 b kõveratelt on näha, kuidas need takistused muutuvad. Tunnusjooned ![]() ja

ja ![]() on lineaarsed ning Rp on reostaadi kogutakistus.

on lineaarsed ning Rp on reostaadi kogutakistus.

a

b

Joonis 5.7 Potentsiomeetrilised andurid

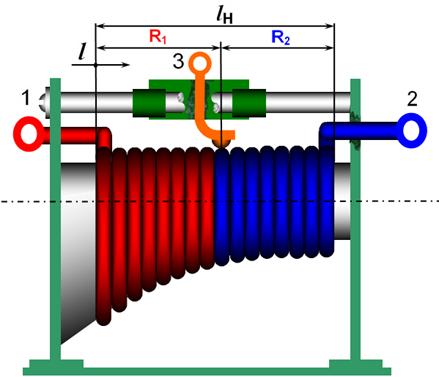

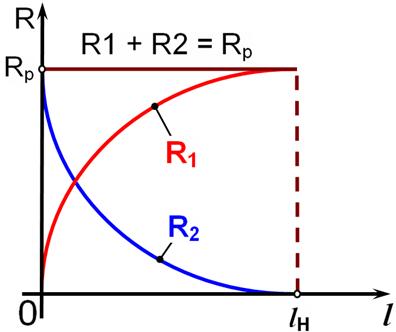

Toodetakse ka funktsionaalseid reostaate, mille tunnusjoon on tahtlikult mittelineaarne. Selle võib saavutada karkassi sobiva kujuga (joonis 5.8), sobiva keerdude sammu valikuga või lineaarse reostaadi osade takistitega lühistamisega.

a

b

Joonis 5.8 Potentsiomeetrilised andurid

Mehaaniliste kontaktideta potentsiomeetrilised andurid

Nad võivad põhineda erinevatel efektidel. Nende peamiseke eeliseks on kontaktpindade hõõrdumise ja kulumise puudumine. Need on kontaktivabad muundurid.

- Fotoefektil põhinevad potentsiomeetrid (pöördpotentsiomeeter optilise ühendusega)

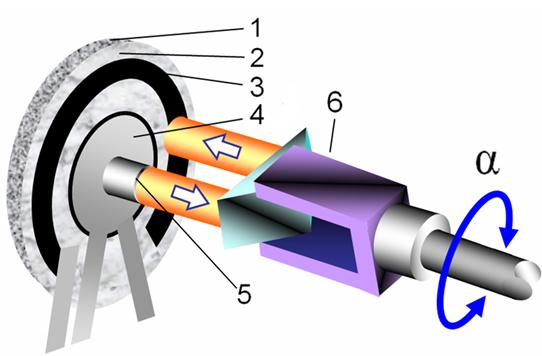

Fototundliku kihi takistus väheneb järsult valguse mõjul (joonis 5.9).

1 – fikseeritud ketas; 2 – juhtivast materjalist rõngas (kontaktiala); 3 – fototundlik rõngas (ala); 4 – takistusala (mõõteala); 5 – valgusdiood. See väljastab valguskiire; 6 – pöörlev element. Selle kohale on paigutatud kaks üksteise suhtes täisnurga all asuvat peeglit

Joonis 5.9 Potentsiomeetriline andur ilma mehaanilise kontaktita [63]

See punkti, kus valguskiir põrkub fototundliku alaga, muutub juhtivaks ja moodustab sel viisil kontakti tsoonides 4 ja 2. Valguskiir on niisiis liuguri rollis.

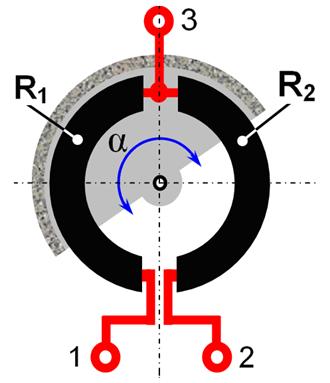

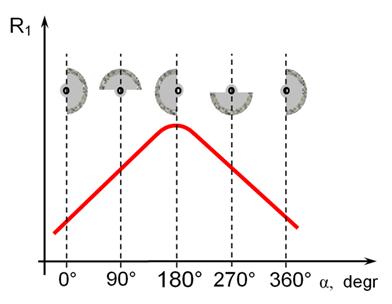

Magnetilised potentsiomeetrid

Neis kasutatakse magnettakisteid. Need on takistid, mille väärtus muutub magnetvälja mõjul. Kui selline takisti asub magnetväljas, siis tema takistus suureneb järsult.

Magnetpotentsiomeetri ehitus (joonis 5.10) koosneb poolketta kujulisest kambrist, millesse sisenevad kaks magnettakistit R 1 ja R 2. Selle ketta ülemisele ja alumisele pinnale on paigutatud magnetpoolused, mis tekitavad magnettakistitega lõikuva magnetvälja. Punkt 3 on neile ühine. Kui ketast pööratakse, siis R 1 ja R 2 muutuvad erinevates suundades. Mida suurem osa magnettakistist on kaetud magnetväljaga, seda suurem on takistus. Joonis 5.11 kujutab takistuse R muutust sõltuvalt nurkhälbest ![]()

Joonis 5.10 Magnetiline potentsiomeeter [63]

Joonis 5.11 Magnetiline potentsiomeeter tööpõhimõte

- 0 ° – ketas katab R 2 ja taksitusel R< 1 on miinimumväärtus;

- 90 ° – takistusel on keskmine väärtus ja R 1 =R 2;

- 180 ° on maksimaalväärtusega;

- 270 ° – takistusel on jälle keskmine väärtus ja R =R 2;

- 360 ° – takistus R on jälle minimaalväärtusega;

Induktiivsed ja vastastikku induktiivsed andurid

Induktiivandurid koosnevad induktiivpoolist, mis on paigutatud õhupiluga magnetsüdamikule. Pooli parameetrid sõltuvad sisendsuurusest, milleks tavaliselt on lineaarne või nurknihe vm suurus, mis on muudetud nihkeks.

Sisendsuuruse Х, mõjul muutuvad õhupilu parameetrid (selle pikkus ![]() või pindala s) ja seega – muutub õhupilu ja kogu pooli magnetahela takistus. Selle tulemusena muutub pooli induktiiv- ja näivtakistus.

või pindala s) ja seega – muutub õhupilu ja kogu pooli magnetahela takistus. Selle tulemusena muutub pooli induktiiv- ja näivtakistus.

Kogu magnetiline takistus on ![]() (5.5)kus

(5.5)kus ![]() on õhupilu magnetiline takistus,

on õhupilu magnetiline takistus, ![]() on pooli (tavaliselt lehtterasest) magnetsüdamiku magnetiline takistus.

on pooli (tavaliselt lehtterasest) magnetsüdamiku magnetiline takistus.

Kuna magnetiline kogutakistus on määratud õhupilu takistusega ( ![]() ), siis

), siis

![]() >on õhupilu pikkus,

>on õhupilu pikkus, ![]() on magnetiline konstant (vaakumi magnetiline läbitavus), s on õhupilu ristlõike pindala.

on magnetiline konstant (vaakumi magnetiline läbitavus), s on õhupilu ristlõike pindala.

Need muundurid töötavad vahelduvvooluga ja pooli näivtaksitus on ![]()

![]() on selle nurksagedus

on selle nurksagedus ![]() ja f on sagedus.

ja f on sagedus.

Kuna ![]() kehtib poolile, siis

kehtib poolile, siis  (5.8)

(5.8)

Järelikult, kui ![]() ja s muutuvad, muutub ka pooli takistus. Seetõttu kasutatakse muunduri ehitusi, kus muutub üks kahest parameetrist.

ja s muutuvad, muutub ka pooli takistus. Seetõttu kasutatakse muunduri ehitusi, kus muutub üks kahest parameetrist.

On võimalik välja töötada nii üksikuid kui diferentsiaalandureid. Lähtudes ülekandefunktsioonist (5.8),![]() on üksikutel muunduritel mittelineaarne ja

on üksikutel muunduritel mittelineaarne ja ![]() on lineaarne.

on lineaarne.

Diferentsiaalmuundurid võimaldavad laiendada tundlikkust, parandada muundusfunktsiooni lineaarsust, aga ka vähendada vigade määra.

Iga induktiivse muunduri võib muuta vastastikkus induktiivseks (trafo- muunduriks), kui magnetsüdamikule paigutada teine (mõõte) mähis, milles indutseeritaks elektromotoorjõud. Esimest mähist nimetatakse ergutusmähiseks. Diferentsiaalanduritel on lisatud kaks täiendavat sekundaarmähist.

Üksikmuundurites kahe mähise vastastikune induktiivsus M on  (5.9) Muunduri sekundaarmähises indutseeritud elektromotoorjõud (e.m.j.) on

(5.9) Muunduri sekundaarmähises indutseeritud elektromotoorjõud (e.m.j.) on ![]() (5.10) Järelikult, kui

(5.10) Järelikult, kui ![]() või s muutuvad, muutub ka indutseeritud e.m.j. Sõltuvus

või s muutuvad, muutub ka indutseeritud e.m.j. Sõltuvus ![]() on mittelineaarne ja

on mittelineaarne ja ![]() on lineaarne.

on lineaarne.

Mõõtemuundurite ehitus

Muutuva õhupiluga magnetsüdamikuga muundurid

Need on enimkasutatavad induktiivmuundurid. Joonisel 5.12 on kujutatud seda tüüpi üksik induktiivmuundur.

1 – magnetsüdamik; 2 – ankur; 3 – mähis

Joonis 5.12 Induktiivmuundur [63]

Ankur liigub sisendsuuruse Х mõjul ja tekitab õhupilu muutuse ![]() ning vastavalt (5.8-le) – ka mähise näivtakistuse muutuse.

ning vastavalt (5.8-le) – ka mähise näivtakistuse muutuse.

Joonisel 5.13 kujutatakse diferentsiaalset induktiivmuundurit, millel muutub ![]()

Joonis 5.13 Diferentsiaalne induktiivmuundur [63]

Joonised 5.14 ja vastavalt 5.15 kujutavad vastastikku induktiivset üksik- ja diferentsiaalmuundurit õhupilu ![]() muutmisega lineaarnihkega.

muutmisega lineaarnihkega.

Joonis 5.14 Üksik diferentsiaalne induktiivmuundur [63]

Joonis 5.15 Diferentsiaalne induktiivmuundur [63]

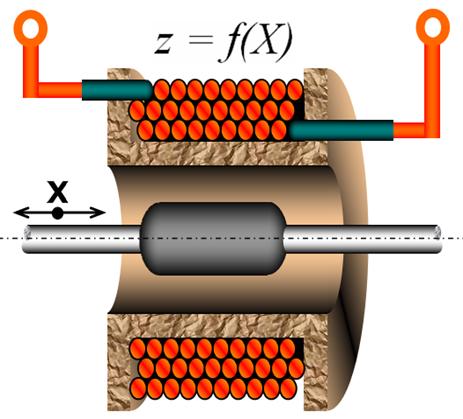

Muutuva õhupilu pindalaga magnetsüdamikuga muundurid

Joonis 5.16 kujutab üksik-induktiivmuundurit ja joonis 5.17 kujutab seda tüüpi induktiivset diferentsiaalmuundurit.

Üksik-induktiivmuundur joonisel 5.16а töötab lineaarnihkele. Sisendsuuruse X mõjul ankur liigub vasakule või paremlae ja sedasi suurendab või vähendab pindala s.

a

b

Joonis 5.16 Muutuva õhupilu pindalaga magnetsüdamikuga muundur [63]

Üksik-induktiivmuundur joonisel 5.16b töötab nurknihkele.

Diferentsiaalne induktiivandur (joonis 5.17) töötab nurknihkele, mis tekitab muutused õhupilude pindalades s1 ja s2.

Joonis 5.17 Diferentsiaalne induktiivandur [63]

Joonis 5.18 Iinduktiivandur lineaarnihke mõõtmisek

Joonis 5.19 Iinduktiivandur nurknihke mõõtmiseks [63]

Joonis 5.18 kujutab üksikut vastastikku induktiivset muundurit lineaarnihke mõõtmiseks ja joonis 5.19 kujutab diferentsiaalset vastastikku induktiivset muundurit nurknihke mõõtmiseks õhupilu pindala muutmisega.

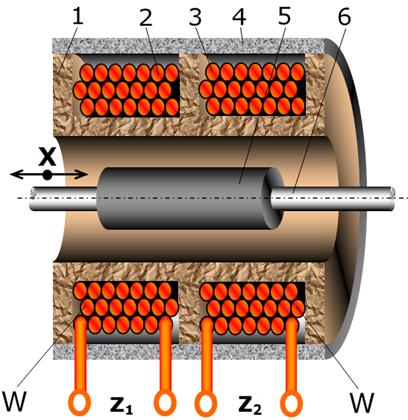

Liikuva südamikuga mõõtemuundurid

Joonisel 5.20 on kujutatud induktiivse üksiku liikuva südamikuga muunduri skeem. Seda kasutatakse suuremate nihete mõõtmiseks (kuni mõned mm-d).

Joonis 5.20 Liikuva südamikuga mõõtemuundur [63]

Seda tüüpi diferentsiaalmuundur on kujutatud joonisel 5.21. [63]

Kui ankur liigub, siis ühe mähise induktiivsus suureneb ja teisel väheneb. Mõlemad mähised on ühendatud vahelduvvoolusilla vastasõlgadesse.

Kui muundurile lisada ergutusmähis W1 ja vaadeldud mähiseid W2kasutada mõõtmiseks siis muundur muutub vastastikku induktiivseks, mida sageli nimetatakse ka lineaarselt muutuvaks diferentsiaaltrafoks (LVDT). Seda saab toota erinevate lahendustega (joonis 5.22 а ja b).

1 – isoleerivast materjalist karkass; 2 ja 3 – ühesuguse keerdude arvuga mähised W; 4 – fikseeritud ferromagnetiline silinder; 5 – ferromagnetilisest materjalist liikuv südamik; 6 – mittemagnetilisest materjalist juhikud (messing)

Joonis 5.21 Lineaarselt muutuv diferentsiaaltrafo (LVDT) [63]

a

b

Joonis 5.22 Lineaarselt muutuv diferentsiaaltrafo erinevad lahendused [63]

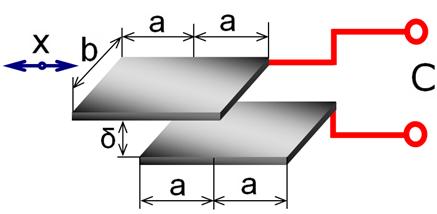

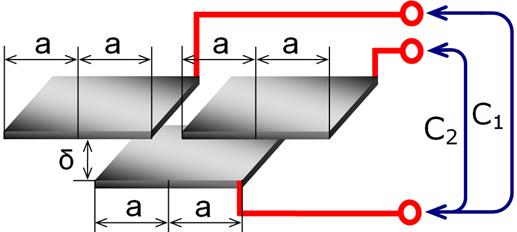

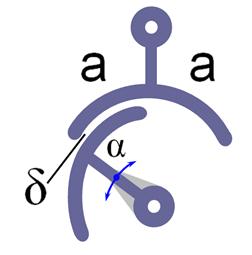

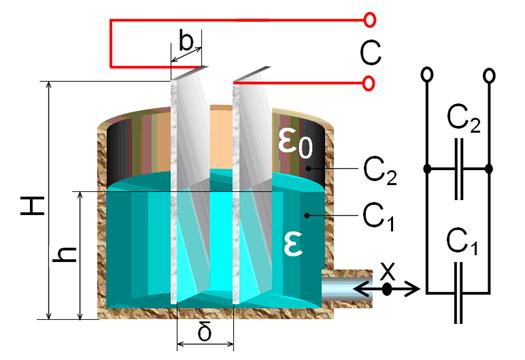

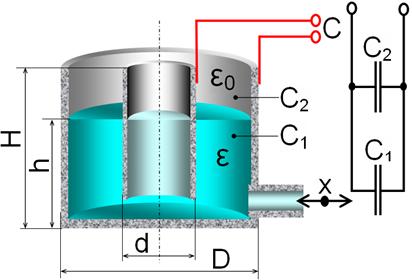

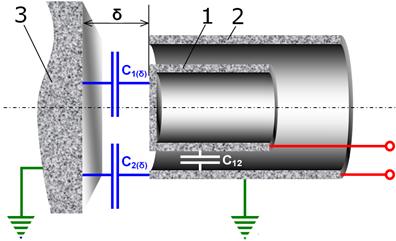

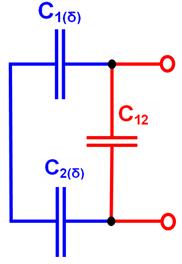

Mahtuvuslikud mõõtemuundurid

Mahtuvuslikeks nimetatakse mõõtemuundureid, milles mõõdetav mitte-elektrilise suuruse muutuse muundatakse mahtuvuse muutuseks.

Arvestamata ääreefekti on paralleelsete plaatelektroodidega kondensaatori mahtuvus C määratud avaldisega

![]() (5.11) kus

(5.11) kus ![]() on elektroodide vahelise keskkonna dielektriline läbitavus, s on nende pindala,

on elektroodide vahelise keskkonna dielektriline läbitavus, s on nende pindala,![]() on nende vahekaugus,

on nende vahekaugus,![]() =8.854х10-12 F/m on vaakumi dielektriline läbitavus,

=8.854х10-12 F/m on vaakumi dielektriline läbitavus, ![]() on elektroodide vahelise aine suhteline dielektriline läbitavus (õhul

on elektroodide vahelise aine suhteline dielektriline läbitavus (õhul ![]() = 1.0006).

= 1.0006).

Seega mahtuvuse väärtust C saab muuta ![]() , s ja

, s ja ![]() abil. Muundusfunktsioon

abil. Muundusfunktsioon ![]() on mittelineaarne ja muundusfunktsioonid

on mittelineaarne ja muundusfunktsioonid ![]() ja

ja ![]() on lineaarsed.

on lineaarsed.

Mahtuvuslikud muundurid lineaarnihke mõõtmiseks  muutmisega

muutmisega

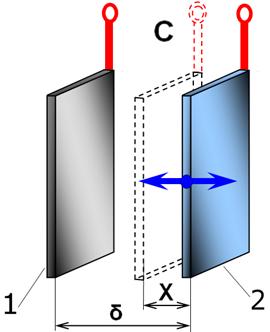

Joonis 5.23 kujutab üksikut mahtuvuslikku muundurit ![]() muutmisega.

muutmisega.

1 – fikseeritud elektrood; 2 – liikuv elektrood

Joonis 5.23 Mahtuvuslikud muundur lineaarnihke mõõtmiseks [63]

(5.12)

See muundur on tuntud kitsa lineaarsuspiirkonna poolest.

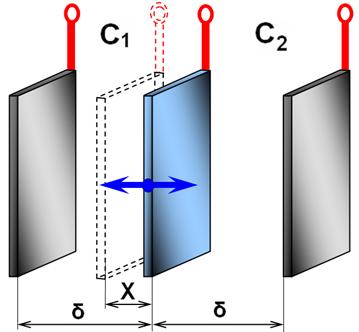

Joonis 5.24 kujutab diferentsiaalmuundurit.

Joonis 5.24 Mahtuvuslik diferentsiaalmuundurit [63]

Võrrandid

(5.13)

(5.14)

kehtivad seda tüüpi muunduritele.

Mahtuvuslikud muundurid s muutmisega lineaar- ja nurknihke mõõtmiseks

Joonis 5.23 kujutab üksikut mahtuvuslikku muundurit, milles muutub s lineaarnihke mõõtmiseks.

Joonis 5.25 Mahtuvuslik lineaarnihkeandur

(5.15)

Kui elektrood liigub, siis mahtuvus väheneb alati, sõltumata nihke x suunast. See puudus on kõrvaldatud mahtuvuslikus diferentsiaalmuunduris (joonis 5.26).

Joonis 5.26 Mahtuvuslik lineaarnihkeandur

(5.16)

(5.17)

Joonis 5.27 kujutab üksikut mahtuvuslikku muundurit s muutmisega nurk nihkele ja joonisel 5.28 on kujutatud sama tüüpi diferentsiaalne muundur.

Joonis 5.27 Mahtuvuslik nurknihke andur

![]() (5.18)

(5.18)

Joonis 5.28 Mahtuvuslik nurknihke andur

(5.19)

(5.20)

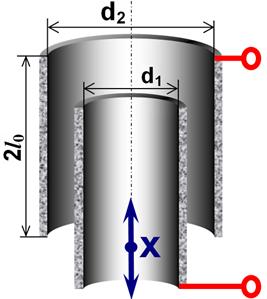

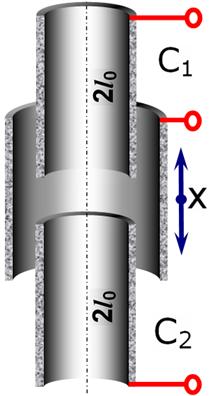

Laialdaselt kasututakse ka silindrilisi (koaksiaalseid) kondensaatoreid (joonis 5.29).

Joonis 5.29 Mahtuvuslik kondensaatorandur

Nende mahtuvus on määratud valemiga

(5.21)

kus ![]() on kahe elektroodi ülekatte pindala ja d1 ning d2 on sise- ja väliselektroodi läbimõõdud.

on kahe elektroodi ülekatte pindala ja d1 ning d2 on sise- ja väliselektroodi läbimõõdud.

Nendes muundurites võivad liikuda nii sisemised kui välimised silindrid.

Selle muunduri võib muuta diferentsiaalseks kolmanda silindri lisamisega, jättes ainult ühe silindri liikuvaks (joonis 5.30).

(5.22)

(5.23)

Joonis 5.30 Mahtuvuslik kondensaatorandur

Dielektrilise läbitavuse muutmisega mahtuvuslikud muundurid  väikeste nihete ja tasemete mõõtmiseks

väikeste nihete ja tasemete mõõtmiseks

Selline muundur on kujutatud joonisel 5.31.

Joonis 5.31 Dielektrilise läbitavuse muutmisega mahtuvuslik muundur [63]

Kasutades paralleelsetest plaatides elektroode laiusega b, võib mahtuvusliku muunduri joonis 5.39 kohta kirjutada

(5.24)

(5.25)

(5.26)

kus C on kondensaatori mahtuvus dielektrikuga – vedelik või tahke materjal, C 2 on vastava õhkkondensaatori mahtuvus vedeliku pinna või tahke aine kohal. Kaks kondensaatorit on ühendatud rööbiti.

Sarnase valemiga võib väljendada silindrilise kondensaatori (joonis 5.33) mahtuvust

(5.27)

Joonis 5.32 Silindrilise kondensaatori mahtuvuse muutmine [63]

Mõlemaid muundureid (joonised 5.31 ja 5.32) saab kasutada väikeste nihete X ja vedelikunivoo ning ühest suurema dielektrilise läbitavusega ![]() tahkete materjalide taseme mõõtmiseks.

tahkete materjalide taseme mõõtmiseks.

Muundamine ![]() on mõlemal juhul lineaarne.

on mõlemal juhul lineaarne.

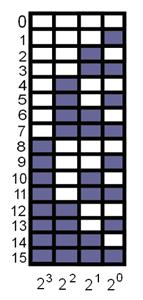

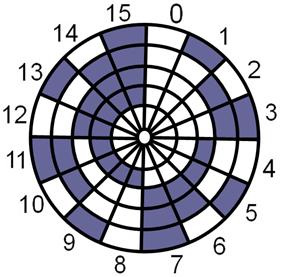

Absoluutenkooderid

Lineaarse või nurknihke mõõtmiseks on võimalik välja töötada muundur, mille väljundsignaal on otseselt digitaalne.

Absoluutenkooderid võivad olla lineaarsed (joonis 5.33а) või pöörlevad (võlliga) (joonis 5.33b). Joonisel 5.33 on sellised kahendkoodiga enkooderid.

a

n = 4

b

Joonis 5.33 Absoluutenkooderid

Kõik n bitti, mis moodustavad sõna, on moodustatud vastavalt n paralleelsele või kontsentrilisele rajale, kasutades loogilise 0 või 1 määramiseks kahte erinevat olekut:

- mittemagneetuv või ferromagnetiline pind – magnetiliseks lugemiseks;

- isoleeriv või juhtiv pind – elektriliseks lugemiseks;

- läbipaistmatu või läbipaistev pind – optiliseks lugemiseks.

Optilist lugemist kasutatakse väga sageli ja igale rajale on allikas – elektromagnetiline diood ja vastuvõtja – fototransistor.

Elementide arv N igal rajal määrab resolutsiooni:

- lineaarenkooderitel pikkusega L see on L /N

- pöördenkooderitel see on 360 °

Vahetu kahendkoodi saamiseks tuleb saadud infot töödelda arvutusseadmega. Siiski, kuna teatud kahendarvude muutmisel ühe võrra võib korraga muutuda mitu bitti, võib tekkida lugemisviga.

Vale lugemit saab vältida järgnevatel viisidel:

- kood, milles elementaarnihkel muutub ainult üks bitt (tavaliselt need on spetsiaalsed koodid, näiteks Gray kood);

- otsene kahend- või BCD-kood täiendava lugemisseadisega, mis võimaldab vältida mitmetähenduslikku lugemit üleminekutsoonides (kasutatakse kaherajalisi koodikandjaid). Selle näiteks on U-kujuline salvestis.

Optilised muundurid

5.6.1. Optilised asendimuundurid

Sellise muunduri lihtsustatud skeem on näidatud joonisel 5.34.

1 – laser; 2 – fotodioodid; 3 – barjäär

Joonis 5.34 Optiline asendimuundur [63]

Valgusallikaks kasutatakse laserit. Laserkiir peegeldub barjäärilt, mis liigub koos objektiga, mille asendit määratakse. Peegeldunud kiir satub vastavatesse kiirgust vastu võtvatesse fotodioodidesse.

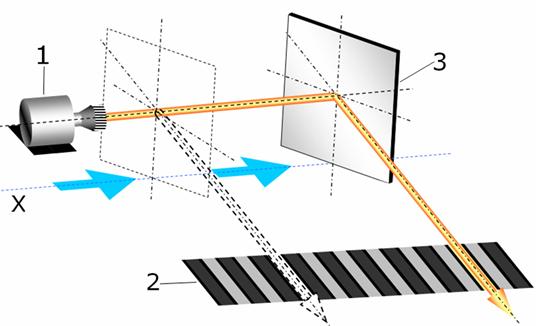

Optilised (suhtelised) inkrementaalenkooderid

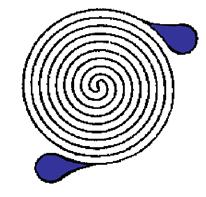

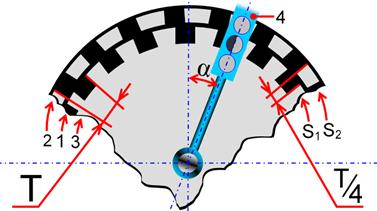

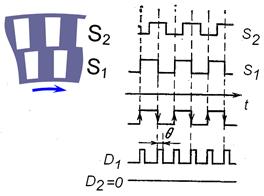

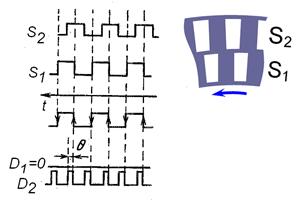

Nendega saab määrata objekti nihkeid, aga ka pöörlemiskiirust, kasutades paari rada (2 või 3), mis on vähem keeruka maskiga, võrreldes absoluutenkooderitega.

Kaks kontsentrilist (pöördenkooderil) või rööbitist rada (lineaarenkooderil) on jaotatud N võrdseteks vahelduvateks läbipaistmatuteks ja läbipaistvateks elementideks (sammudeks). Ühel radadest on elemendid teise suhtes nihutatud veerandi sammu võrra (Т/4). Vahel lisatakse kolmas rada (millel on ainult üks läbipaistev element), mis võimaldab pöörete loendamist ja loenduri nullimist (joonis 5.35).

Joonis 5.35 Optiline inkrementaalenkood

Iga rada loetakse optilise paariga: valgusallikas (valgusdiood) ja vastuvõtja (fototransistor), on paigutatud ketta (laua) vastaskülgedele.

Nihke suuna määramiseks kasutatakse elektroonikaskeemi. See võimaldab alates raja 1 signaalist S tunda ära nende tõusvaid {># ![]() või laskuvaid $

või laskuvaid $ ![]() külgi ning sõltuvalt teise raja signaali S2 olekust (0 või 1) samal hetkel (joonis 5.36).

külgi ning sõltuvalt teise raja signaali S2 olekust (0 või 1) samal hetkel (joonis 5.36).

Joonis 5.36 Optiline inkrementaalenkood

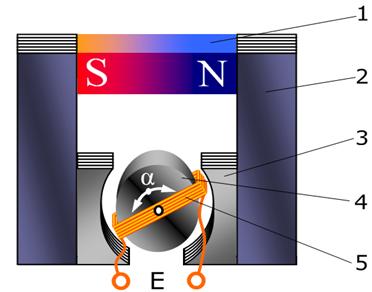

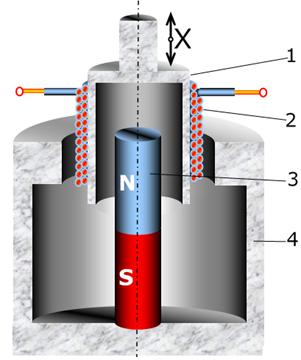

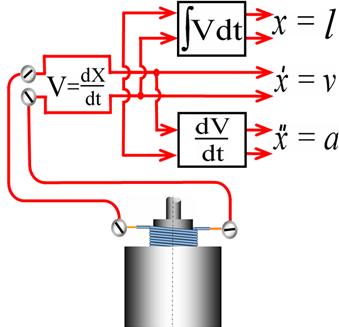

Püsimagnetmuundurid

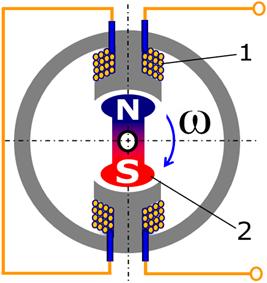

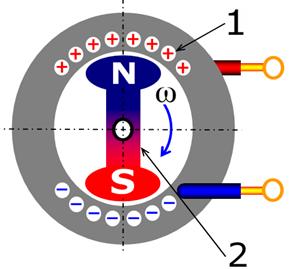

Nende muundurite töö põhineb elektromagnetilise induktsiooni seadusele.

Nad koosnevad püsimagnetist (vahel elektromagnetist) ja mähisest. Sisendsuuruse, mis võib olla lineaarne või nurkliikumine, muutus kutsub esile mähise aheldusvoo muutuse, mille tulemusena indutseeritakse mähises sisendsuuruse muutusega võrdeline elektromotoorjõud. Need on generaatoritüüpi muundurid.

Indutseeritud e.m.j. on määratud avaldisega

(5.28)

kus ![]() on magnetvoo muutuse väärtus. See väärtus sõltub sisendsuuruse muutuse suurusest.

on magnetvoo muutuse väärtus. See väärtus sõltub sisendsuuruse muutuse suurusest.

Arvestades sõltuvust (5.28), kehtib siinuselisele magnetvoole

(5.29)

indutseeritud elektromotoorjõu väärtuseks saame

(5.30)

Indutseeritud e.m.j. sõltub magnetvälja muutumise kiirusest. Sellest väärtusest sõltub ka tema sagedus lineaarnihkele.

Püsimagnetmuundurite tüübid

Püsimagneti ja väljundsuuruse poolt mõjutatava mähise vastastikuse asendi põhjal. See tüüp on jaotatud kaheks täiendavaks alamtüübiks:

- fikseeritud magneti ja liikuva mähisega;

- fikseeritud mähise ja liikuva magnetiga;

- fikseeritud magneti ja mähisega, kus vastavalt sisendsuurusele muutub kolmanda komponendi asend.

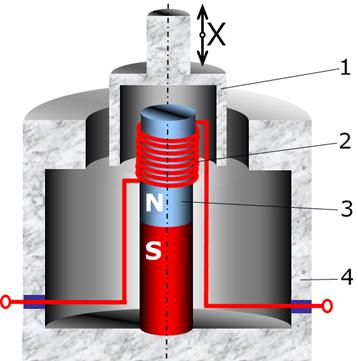

Liikuva mähisega püsimagnet-muundurid

– nurga nihkele

>1 – püsimagnet; 2, 3, 4 – ferromagnetilised elemendis; 5 – mähis, mis pöörleb sisendsuuruse mõjul

Joonis 5.37 Liikuva mähisega püsimagnet-muundur [63]

1 – mittemetalliline mähisekarkass; 2 – liikuv mähis, mis on seotud sisendsuuruse muutustega; 3 – püsimagnet; 4 – magnetsüdamik

Joonis 5.38 Liikuva mähisega püsimagnet-muunduri tööpõhimõte

Indutseeritud e.m.j. on võrdeline kiirusega ![]() Kasutades integreerivat või diferentseerivat muundurit, võib väljundis saada signaali, mis on võrdeline vastavalt nihkega X või kiirendusega a

Kasutades integreerivat või diferentseerivat muundurit, võib väljundis saada signaali, mis on võrdeline vastavalt nihkega X või kiirendusega a

Püsimagnet-muundurid liikuva magnetiga

1 – mähis; 2 – püsimagnet

Joonis 5.39 Püsimagnet-muundur liikuva magnetiga

Sellisel juhul saame sarnaselt, et indutseeritud e.m.j. on võrdeline nurkkiirusega, s. t.

kus S w on nurkkiirus.

Püsimagnet-muundurid, mis põhinevad kolmanda elemendi liikumisele

Muunduri püsimagnet ja mähis on statsionaarsed.

lineaarnihkele (joonis 5.40)

Magnetsüdamik on silindrilise kujuga. Mähis on kinnitatud silindrilise osa keskele, mis on püsimagnet. Ferromagnetiline element (ankur) liigub magneti ja magnetsüdamiku vahelises pilus. Kui ankur liigub, siis õhupilu magnetiline takistus muutub, mis tekitab magnetvoo muutuse.

1 – liikuv ferromagnetiline element; 2 – mähis; 3 – püsimagnet; 4 – magnetsüdamik

Joonis 5.40 Püsimagnet-muundur, mis põhinevad kolmanda elemendi liikumisele [63]

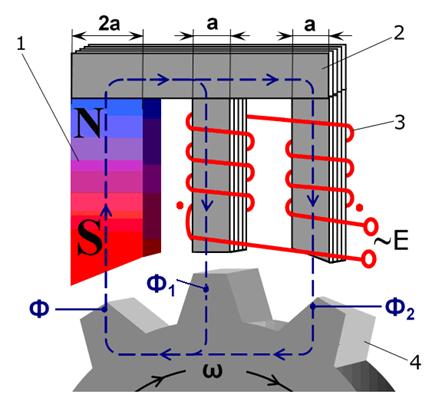

pöörlemiskiiruse mõõtmiseks (joonis 5.41)

1 – püsimagnet; 2 – magnetsüdamik; 3 – liikuv element – ülekande ratas; 4 – mähis

Joonis.5.41 Püsimagnet-muundur,pöörlemiskiiruse mõõtmiseks [63]

Püsimagnetvoog Ф on sama, kuid jaotatud erineval viisil kahe samba vahel sõltuvalt faktist: milline osa (hammas või vahekoht) satub vastava samba alla. Õhupilu magnetiline takistus magnetsüdamiku samba ja ratta vahel on minimaalne, kui hammas on samba all ja maksimaalne, kui seal on hammaste vahekoht. Ülejäänud juhtumitel takistuse väärtus on miinimumi ja maksimumi vahel. Sellega muutub diferentsiaalselt ühendatud mähiseid läbiv magnetvoog Ф1 ja Ф2 ja indutseeritakse e.m.j.

(5.32)

mis sõltub ketta pöörlemise nurkkiirusest.

Piesoelektrilised muundurid

Mõjuva jõu võrrandist

(5.33)

kus m on mass ja a on kiirendus, järeldub, et piesomuundureid saab kasutada dünaamiliste (ajas muutuvate) jõudude mõõtmiseks (kuni 104N) ja kiirenduste (kuni 1000 g) mõõtmiseks vahemikus 0,5 kuni 100 Hz. Kui kasutatakse täiendavalt ühte või kahte integreerivat elementi, siis võib mõõta teisi liikumisparameetreid: kiirused või аmplituudid (näiteks. vibratsiooni parameetrid: vibratsiooni amplituud, kiirus ja kiirendus).

2.7. VOOLUHULGA ANDURID

Termin vooluhulk tähendab vedelike või gaaside liikumist torudes või avatud kanalites. Seda iseloomustavateks parameetriteks on vooluhulk ja voolamiskiirus.

Vooluhulk on aine kogus – vedelik või gaas, mis läbib torusid või avatud kanaleid kindla ajavahemiku jooksul. Vedelike või gaaside vooluhulga mõõtmise ühikud tuginevad aine mahule või kaalule teatud ajavahemiku jooksul.

Ruumala põhiühik on m3/s, mis määrab läbiva gaasi või vedeliku ruumala ajaühikus. Lisaühikuna võidakse kasutada l/s, mis määrab läbiva gaasi või vedeliku ruumala liitrites. Vedeliku vooluhulga saab arvutada voolamiskiiruse ja läbitava toru või kanali ristlõike pindala korrutisega.

Vooluhulga kaalu mõõtmiseks kasutatakse ühikut kg/s. See määrab läbiva vedeliku või gaasi kaalu (kilogrammides) ajaühikus.

Teised ühikud vooluhulga mõõtmiseks on ft3/s (kuuptolli sekundis) ning ka lb/s (naela sekundis).

Pöörlevad vooluhulga andurid

Pöörlevates vooluhulga andurites muundatakse propelleri või turbiini pöörlev liikumine vooluhulga parameetrite lugemiks. Vooluhulga suurenemisel rootori pöörlemiskiirus suureneb samuti.

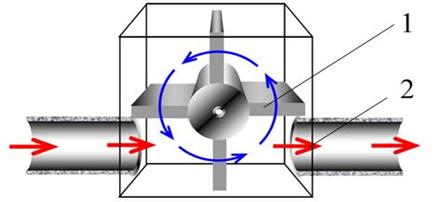

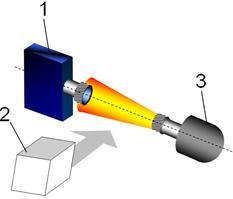

Propelleriga vooluhulga andurid

Seda tüüpi vooluhulga muundurid põhinevad vooluga käitaval propelleril (joonis 6.1). Propelleri pöörlemist mõõdetakse anduritega ja seda saab lugeda elektrooniliselt teostatud mõõteahelaga. See on üks odavamaid praktiliselt kasutatavatest vooluhulga muundurite konstruktsioonidest.

1 – propeller, 2- vool

Joonis 6.1 Propelleriga vooluhulga andur [63]

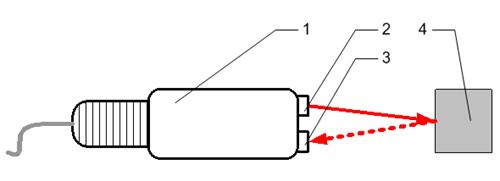

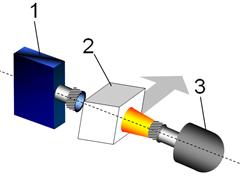

Turbiini ja induktiivmuunduriga andurid

Seda tüüpi andurites on turbiiniga rootor monteeritud toru keskele ja kui aine (vedelik või gaas) liigub, paneb see turbiini pöörlema (joonis 6.2).

1 – mittemagnetilisest materjalist toru;2 – turbiin; 3 – ferromagnetiline varras;

4– püsimagnet; 5 – pool

Joonis 6.2

Turbiini on pressitud ferromagnetiline varras. Torust väljapoole selle vahetusse lähedusse on paigutatud püsimagnet. Magneti ümber on paigutatud mõõtemähis. Püsimagnet tekitab magnetvoo, mis on maksimaalne, kui varras on sellega paralleelne ja minimaalne, kui varras on risti. Magnetvoo muutuse tulemusena indutseeritakse mõõtemähises e.m.j., mis on võrdeline turbiini pöörlemiskiirusega

(6.1)

ja vastavalt – voolukiirusega. Selle kiiruse alusel saab arvutada aine vooluhulga.

Rõhu mõõtmisel põhinevad vooluhulga andurid

Kalibreeritud piluga

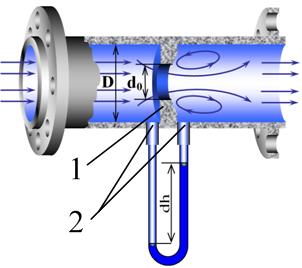

Kalibreeritud pilu on vedeliku või gaasi voolu suunas laienev avaga metalldiafragma (joonis 6.3). See on paigaldatud voolusuunaga risti. Pilu mõlemal poolel on mõõteavad, mis näitavad rõhku enne ja pärast pilu. Voolu väärtus määratakse rõhkude vahe alusel.

1 – kalibreeritud pilu, 2-mõõteavad

Joonis 6.3 Kalibreeritud piluga vooluhulga andur [63]

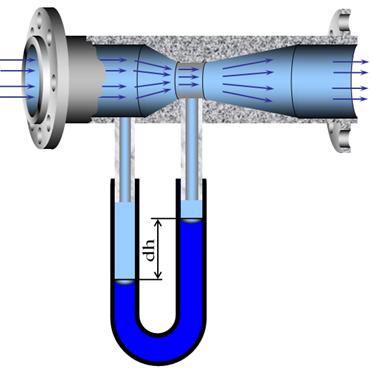

Venturi toruga

Venturi toruga voolumõõtja (joonis 6.4) kasutab kalibreeritud piluga sama põhimõtet, nimelt – rõhkude erinevust. Venturi toru tekitab kalibreeritud piluga võrreldes vähem keeriseid. Seetõttu neid ei kasutata suure läbimõõduga torudes. Rõhumõõteavad on paigutatud Venturi toru kõige laiemasse ja kitsaimasse ossa.

Joonis 6.4 Venturi toru vooluhulga andur [63]

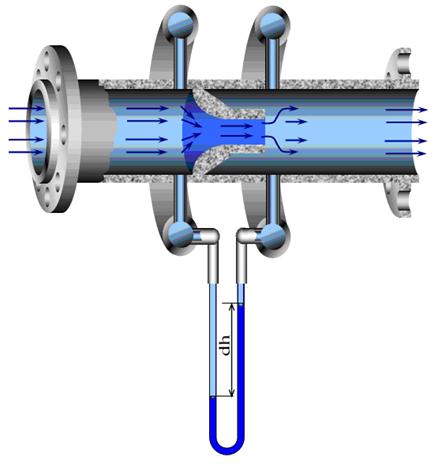

Düüsiga

Seda tüüpi voolumuundur (joonis 6.5) töötab kalibreeritud pilu ja Venturi toruga sarnasel põhimõttel. Düüsi geomeetria on määratud toru diameetriga.

Joonis 6. Düüsiga vooluhulga andur [63]

Ultraheli vooluhulga andurid

Ultraheli vooluhulgaandurid mõõdavad ultrahelisignaali ajalist viivitust voolu läbimisel voolusuunas ja vastuvoolu. Ultrahelisignaali liikumiskiirus vedeliku voolusuunas on kiirem kui vastuvoolu.

Ultraheliga vooluhulga mõõtmiseks kasutatakse järgnevaid meetodeid:

- pideva ultrahelisignaaliga;

- tekitades ultraheli impulsse;

- kasutades Doppleri efekti.

Pideva ultrahelisignaaliga

Pideva ultrahelisignaali kasutamisel tekib faasinihe väljastatava ja tagastuva signaali vahel. Faasinihke alusel määratakse vooluhulga väärtus.

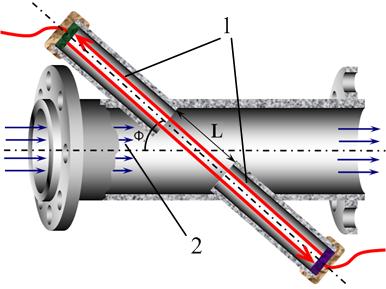

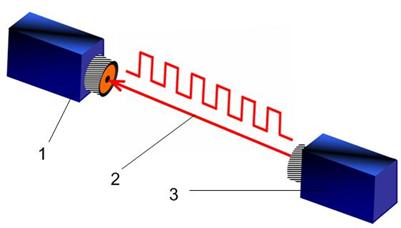

Tekitades ultraheli impulsse

Ultraheli impulssidega mõõtmisel (joonis 6.6) kasutatakse kahte ultraheli impulsside saatjat, mis väljastavad impulsse aine (gaasi) voolusuunas ja vastuvoolu. Mõõdetakse impulsside vastuvõtmise viivitust. Vooluhulga väärtus määratakse impulsside mõlemas suunas vastuvõtmise viivituste erinevuse alusel.

1- ultraheli emitterid-vastuvõtjad, 2- vool [63]

Joonis 6.6 Ultraheli vooluhulga andur

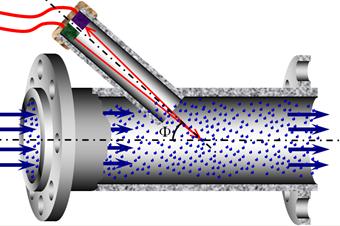

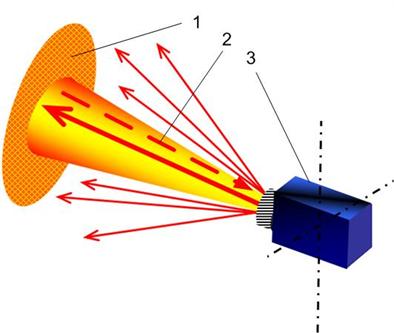

Kasutades Doppleri efekti

Teine tehnika vooluhulga mõõtmiseks kasutab nn Doppleri efekti. Doppleri efekt on vastuvõetava sageduse muutus signaaliallika ja/või vastuvõtja liikumisel üksteise suhtes. Sagedus suureneb, kui allikas ja vastuvõtja lähenevad ja väheneb, kui nad kaugenevad. Sageduse muutus, kui nii allikas kui vastuvõtja liiguvad, avaldub järgmise valemiga:

kus f’ on vastuvõetud sagedus, f on väljastatav sagedus, v on heli kiirus ning v0 ja vs on vastavalt vaatleja ja allika kiirused.

kus f’ on vastuvõetud sagedus, f on väljastatav sagedus, v on heli kiirus ning v0 ja vs on vastavalt vaatleja ja allika kiirused.

Joonis 6.7 Ultraheli vooluhulga andur kasutades Doppleri efekti [63]

Selle meetodiga (joonis 6.7) tehakse kindlaks ultraheli peegeldumine voolavatelt osakestelt. Osakesele langemisel ultrahelisignaal peegeldub ja tema sagedus muutub. Voolamiskiiruse kindlaksmääramiseks kasutatakse sageduse muutust. Selle meetodi puuduseks on võimaliku mõõtevea kasv osakeste arvu suurenemisel.

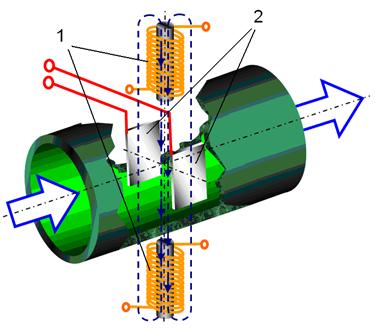

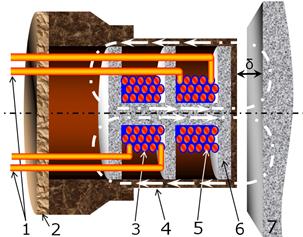

Magnet-induktiivsed vooluhulga andurid

Magnet-induktiivsed vooluhulga andurid (joonis 6.8) põhinevad magnetväljas risti jõujoontega liikuva kindla pikkusega l voolujuhis tekkivale elektromotoorjõule. Sel juhul vedelik täidab liikuva voolujuhi rolli. Vedelik peab olema elektrit juhtiv. Toru mõlemale küljele on paigutatud elektroodid, mis praktiliselt määravad voolujuhi pikkuse l. Indutseeritud pinge on võrdeline aine kiirusega. Seda tüüpi andurid on täpsed aga kallihinnalised.

1- induktsioonpoolid; 2 – elektroodid

Joonis 6.8 Magnet-induktiivsed vooluhulga andur [63]

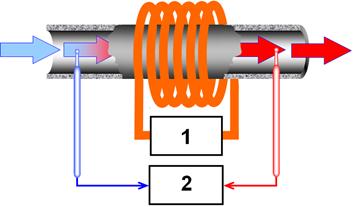

Kalorimeetrilised vooluhulga andurid

Meetod põhineb küttekeha tekitatud temperatuuri levimisele. Temperatuuri mõõdetakse küttekeha suhtes sümmeetriliselt paigutatud kahe anduriga (joonis 6.9). Vedeliku või gaasi liikumine on võrdeline kahe anduri näitude erinevusega. Tööpõhimõte hõlmab suure mõõtetäpsuse tagamiseks aine temperatuurikompensatsiooni.

1– küttekeha juhtimine; 2 – mõõteseade;

Joonis 6.9 Kalorimeetrilised vooluhulga andur [63]

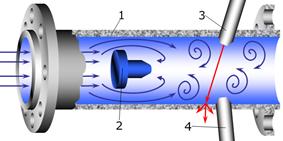

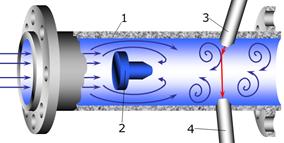

Vooluhulga keerisandurid

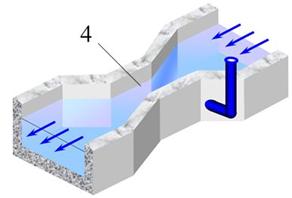

Vooluhulga keerisandurid (joonis 6.10) põhinevad keeriste tekkimisele vedelikes või gaasides aine voogu paigutatud barjääri mõjul. Nad ei sisalda liikuvaid osi, mis on eeliseks mõnedes rakendustes. Keeriste sagedus ja hulk on võrdeline vooluhulgaga. Sellisel meetodil teostatud mõõtemuundurid on sobivad suuremate vooluhulkade mõõtmiseks, kuid väikeste vooluhulkade juures on viga suurem.

Keeriste arvu saab mõõta, kasutades termistore, ultraheli- ja optilisi andureid, samuti ka tensoandureid, mahtuvuslikke ja piesoelektrilisi andureid.

1- voolusuund; 2- barjäär; 3, 4 – andurid keeriste mõõtmiseks

Joonis 6.10 Vooluhulga keerisandur [63]

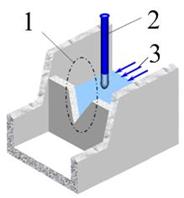

Vooluhulga andurid avatud kanalitele

Praktikas on sageli tarvis mõõta vedeliku voolu avatud kanalites. Sel juhul kasutatakse peamiselt kahte meetodit:

ülejooksuteega (spillway) (joonis 6.11a);

kanaliga (flume) (joonis 6.11b);

a b

1 – ülejooksutee, 2- tasemeandur, 3- ava (chute), 4- kanal

Joonis 6.11 Vooluhulga andurid avatud kanalitele [63]

2.8. NIISKUSANDURID

Niiskuse väärtus mõjutab oluliselt paljusid tootmisprotsesse. Atmosfääriõhu või protsessigaasi niiskus on üks olulisi parameetreid, mis mõjutab toodangu kvaliteeti paljudes tehnoloogilistes protsessides. Seetõttu on gaaside niiskuse mõõtmisel suur tähtsus ja see on tööstuses laialdaselt kasutusel.

Niiskuse põhimääratlused

Gaaside niiskuse kvalitatiivseks määratlemiseks kasutatakse erinevaid ühikuid.

Absoluutne niiskus (veeauru tihedus), d w . See väljendab veeauru massi gaasi mahuühikus. Absoluutset niiskust mõõdetakse grammides kuupmeetrile (g/m<3).

Veeauru osarõhk, p w . See on veeauru rõhk õhus mõõdetuna antud temperatuuril. Seda väljendatakse rõhuühikutes (harilikult hektopaskalites, hPa).

Niiskuse mahusisaldus (veeauru mahukontsentratsioon), Сv . See on määratud kui veeauru mahu ja gaasi mahu suhe. Niiskuse mahusisaldust kasutatakse väga väikeste veeauru koguste iseloomustamiseks. Seda mõõdetakse ppm-ides (osakest miljoni kohta).

Suhteline niiskus, Н(RH). Veeauru osarõhu suhe küllastunud veeauru rõhusse antud temperatuuril. Gaasi küllastuse määr Н iseloomustab gaasi küllastust veeauruga ja seda rakendatakse palju erinevatel teaduse ja tehnoloogia aladel. Suhtelist niiskust mõõdetakse protsentides (0 >£ Н.

Kastepunkti temperatuur, Тр. See on temperatuur, mille juures veeauru osarõhk on maksimaalne. Kastepunkt on temperatuur, mille juures õhu suhteline niiskus on 100%. Kastepunkti kasutatakse veeauru kondenseerumise mõõtmiseks tööstusprotsessides kõrgetel temperatuuriedel.

Temperatuuri-gradiendil põhinevad niiskusandurid

Psühromeetrilised niiskusandurid

Psühromeetrilist meetodit kasutatakse gaasi (peamiselt õhu) suhtelise niiskuse mõõtmiseks temperatuuridel üle 273К ja see põhineb kuiva ja niiske termomeetri näitude sõltuvusele õhuniiskusest. Niiske termomeetri näit sõltub niiskelt pinnalt vee aurustumise intensiivsusest.

Rida mõjureid: termomeetri täpsus, niisket termomeetrit ümbritsev õhuvoog, termomeetrite vastastikune asetus jne. mõjutavad meetodi täpsust ja töökindlust. Temperatuuritundlike elementidena kasutatakse termopaare, termistore, dioode jne.

Kondensatsioon-niiskusandurid

Kondensatsiooni meetod põhineb jahutatud tahkel pinnal veeauru kondenseerumistemperatuuri ning veeauru kontsentratsiooni suhtele. Selle meetodi eelisteks on analüüsitava keskkonna niiskuse mõõtmine laias veeauru kontsentratsiooni, temperatuuri ja niiskuse vahemikus ning anduri kalibreerimine temperatuuri, mitte niiskuse alusel. Selle meetodi teostamisel tuleb detektori kondenseerivat pinda juhitult jahutada, fikseerides täpselt kondensaadi kihi tekkimise momendi ning samaaegselt registreerida kondenseeriva pinna temperatuur.

Kondensaadikihi tekkimise momendi kindlaksmääramiseks kasutatakse pinna akustilistele lainetele põhinevaid optoelektroonilisi ja elektrilisi tehnikaid.

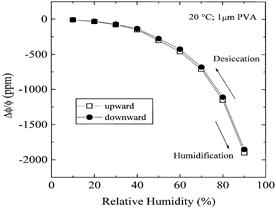

Liitiumkloriidile põhinevad temperatuurigradiendi andurid