Tööstus 4.0 ja TÖÖSTUSLIKUD Arvutivõrgud

- Sissejuhatus tööstusrevolutsioonidesse

- 1. Mis on Tööstus 4.0

- 2. IoT (Internet of Things)

- 3. IIoT (Industrial Internet of Things)

- 4. Tööstuses kasutatavad Standardid

- 5. Tööstus 4.0 ja pilvepõhine andmetöötlus

- 6. Tööstus 4.0 ja küberturvalisus

- 7. Edge Computing (äärmuslik andmetöötlus)

- 8. Tarkade andurite ja seadmete kasutamine

- 9. 5G ja juhtmevabad ühendused

- 10. Digital twin (digitaalne kaksik)

- TÖÖSTUS 4.0 arvutivõrkude kordamisküsimused

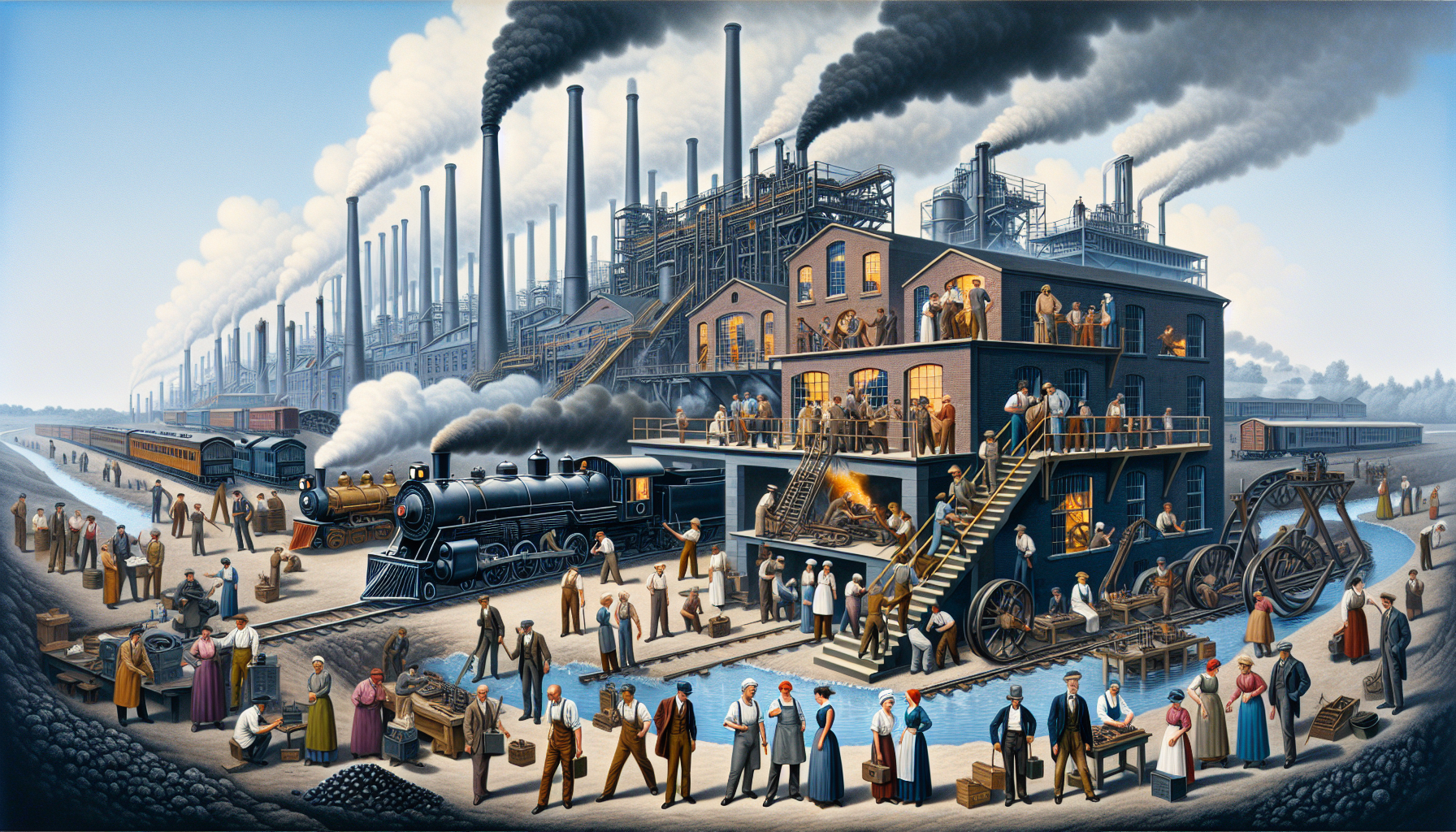

Sissejuhatus tööstusrevolutsioonidesse

Näited ametitest eri tööstusrevolutsioonide ajal

Tööstus 1.0 (18. sajand – 19. sajandi algus)

Esimene tööstusrevolutsioon tähistas üleminekut käsitööst mehaanilisele tootmisele. Aurumasinad, kangasteljed ja raudteed muutsid tootmist ja transporti, võimaldades masstootmist ning luues tehased. See periood tõi kaasa kiire linnastumise ja uute tööstusharude tekkimise.

Mehaaniline tootmine, aurumasinad, industrialiseerimine

- Vabrikutööline: Töötajad, kes opereerisid uusi mehaanilisi masinaid, näiteks kangasteljed ja aurumasinad. Nende töö hõlmas masina juhtimist ja tooraine töötlemist lõpptoodeteks.

- Sepistaja: Sepad, kes valmistasid ja hooldasid tööriistu ning masinaosi. Nad töötasid peamiselt käsitsi ning kasutasid sepikodasid ja alasid.

- Kangur: Käsitöölised, kes kasutasid kangastelgesid ja muid lihtsaid masinaid, et valmistada riideid ja tekstiile. Tööd tehti sageli kodus või väikestes töötubades.

- Raudteetööline: Töötajad, kes ehitasid ja hooldasid raudteeliine. Nende töö hõlmas füüsilist tööd, sealhulgas rööbaste paigaldust ja hooldust.

Tööstus 2.0 (19. sajandi lõpp – 20. sajandi algus)

Teine tööstusrevolutsioon keskendus elektrifitseerimisele ja masstootmisele. Konveierliinid, nagu Fordi tehastes, võimaldasid kiiret ja efektiivset tootmist. Elektri kasutuselevõtt tõi kaasa uut tüüpi töökohad ning võimaldas tootmist ööpäevaringselt.

Elektrifitseerimine, masstootmine, konveierliinid

- Elektrik: Spetsialistid, kes paigaldasid ja hooldasid elektrisüsteeme, mis olid vajalikud tehastes ja tootmisrajatistes. Nende töö keskendus elektrijuhtmete, lülitite ja mootorite paigaldamisele ja remondile.

- Konveieriliini operaator: Tööline, kes vastutas tootmisliinil toodete montaaži ja kontrollimise eest. Konveieriliini operaatorid töötasid sageli tootmisliinidel, kus nad täitsid kindlaid ja korduvaid ülesandeid.

- Mehaanik: Töötajad, kes hooldasid ja parandasid masinaid ja seadmeid tehastes. Nende töö hõlmas masinaosade vahetust, määrimist ja seadistamist.

- Automehaanik: Spetsialistid, kes töötasid autode kokkupaneku ja hooldusega. Nende ülesandeks oli lihtsamate vigade diagnoosimine ja parandamine.

Tööstus 3.0 (20. sajandi keskpaik – 20. sajandi lõpp)

Kolmas tööstusrevolutsioon tõi kaasa automatiseerimise ja elektroonika kasutuselevõtu. Arvutid ja IT-süsteemid muutsid tootmist ja äritegevust, võimaldades suuremat efektiivsust ja täpsust. Selle aja jooksul hakati tootmisprotsesse juhtima arvutisüsteemide abil.

Automatiseerimine, elektroonika, IT ja arvutid

- Automaatikaseadmete hooldustehnik: Tööline, kes vastutas tootmisliinidel kasutatavate automaatikaseadmete hoolduse ja remondi eest. See hõlmas seadmete kalibreerimist ja rikkete kõrvaldamist.

- Elektroonikaseadmete tehnik: Töötajad, kes paigaldasid ja hooldasid elektroonikaseadmeid. Nende töö hõlmas trükkplaatide, andurite ja teiste elektrooniliste komponentide paigaldust ja remonti.

- Masinaoperaator: Inimesed, kes juhtisid ja jälgisid automatiseeritud tootmisseadmeid. Nende töö hõlmas seadmete käivitamist, jälgimist ja lihtsamat hooldust.

- Arvutitehnik: Spetsialistid, kes paigaldasid ja hooldasid arvutisüsteeme tootmiskeskkonnas. Nad vastutasid riistvara ja tarkvara probleemide lahendamise eest.

Tööstus 4.0 (21. sajandi algus – tänapäev)

Neljas tööstusrevolutsioon keskendub küber-füüsikalistele süsteemidele, tehisintellektile ja asjade internetile (IoT). Nutikad seadmed ja andurid võimaldavad reaalajas andmeanalüüsi ja autonoomseid tootmissüsteeme. See revolutsioon rõhutab tööstuse digitaliseerimist ja ühenduvust.

Küber-füüsikalised süsteemid, IoT, tehisintellekt, suurandmed

- Digitehnik: Inimesed, kes paigaldavad ja hooldavad IoT seadmeid tootmises. Nad tagavad, et seadmed on võrku ühendatud ning töötavad sujuvalt koos teiste süsteemidega.

- Küberjulgeoleku tehnik: Töötaja, kes vastutab tootmissüsteemide ja võrkude turvalisuse tagamise eest. Nende ülesandeks on tuvastada ja ennetada küberohte.

- Andmetehnik: Töötaja, kes haldab ja kogub andmeid tööstuslikest andurite ja süsteemidest. Nende töö hõlmab andmete töötlemist ja edastamist analüüsimiseks.

- Robotitehnik: Tegeleb tööstusrobotite seadistamise ja käitamisega tootmisprotsessides.

- Digitehnik: Integreerib ja haldab digitaalseid süsteeme, seal hulgas andmekogumis- ning analüüsitehnoloogiaid.

- Mehhatroonik: Ühendab mehaanika, elektroonika ja tarkvara, et arendada ning hooldada automaatseid tootmissüsteeme.

- Küberfüüsikaliste süsteemide tehnik: Arendab ja integreerib süsteeme, mis ühendavad füüsilised protsessid ning digitaalsed tehnoloogiad.

- Tööstustehnik: Spetsialist, kes paigaldab ja hooldab tööstusautomaatika süsteeme nagu täiturid ja andurid. Nende töö hõlmab seadmete programmeerimist ja rikkete kõrvaldamist..

Tööstus 5.0 (Tulevik)

Viies tööstusrevolutsioon keskendub inimese ja masina koostööle, personaliseerimisele ning jätkusuutlikkusele. See periood toob kaasa tootmise, mis on keskendunud inimkesksetele väärtustele, eetikale ja keskkonnasõbralikkusele. Inimene ja tehisintellekt töötavad koos, et luua tõhusamaid ja vastutustundlikumaid tootmissüsteeme.

Inimese ja masina koostöö, personaliseerimine, eetiline ja jätkusuutlik tootmine

- Inim (humanoid)-roboti koostöötehnik: Töötaja, kes aitab integreerida ja hooldada süsteeme, kus inimesed ja robotid töötavad koos. Nende töö hõlmab ohutuse tagamist ja koostöösüsteemide seadistamist.

- Jätkusuutliku tootmise spetsialist: Töötaja, kes keskendub keskkonnasõbralikele tootmispraktikatele. Nende ülesandeks on optimeerida protsesse, et vähendada jäätmeid ja energiakulu.

- Kohandatud tootmise tehnik: Töötaja, kes juhib ja hooldab seadmeid, mis võimaldavad personaalset ning kohandatud tootmist vastavalt kliendi nõudmistele.

- Töötaja heaolu spetsialist: Inimene, kes hoolitseb töötajate tervise ja heaolu eest tootmisettevõttes, integreerides ergonoomilisi ning turvalisi töötingimusi.

Igal tööstusrevolutsioonil on olnud oma spetsiifilised töökohad, mis kajastavad ajastu tehnoloogilisi saavutusi ja vajadusi. Kutsehariduse tasemel keskendutakse praktikale ja konkreetsete oskuste omandamisele, mis on vajalikud tööstusprotsesside käigushoidmiseks ning arendamiseks.

1. Mis on Tööstus 4.0

Tööstus 4.0 on viide neljandale tööstusrevolutsioonile, mis põhineb küber-füüsiliste süsteemide (CPS), asjade interneti (IoT), suurandmete (Big Data), tehisintellekti (AI) ja pilvandmetöötluse (Cloud Computing) integreerimisel tootmisprotsessidesse. Tööstus 4.0 eesmärk on luua “targad tehased”, kus masinad ja süsteemid on omavahel ühendatud, suhtlevad reaalajas ning kohanduvad automaatselt muutuvatele tootmisnõuetele.

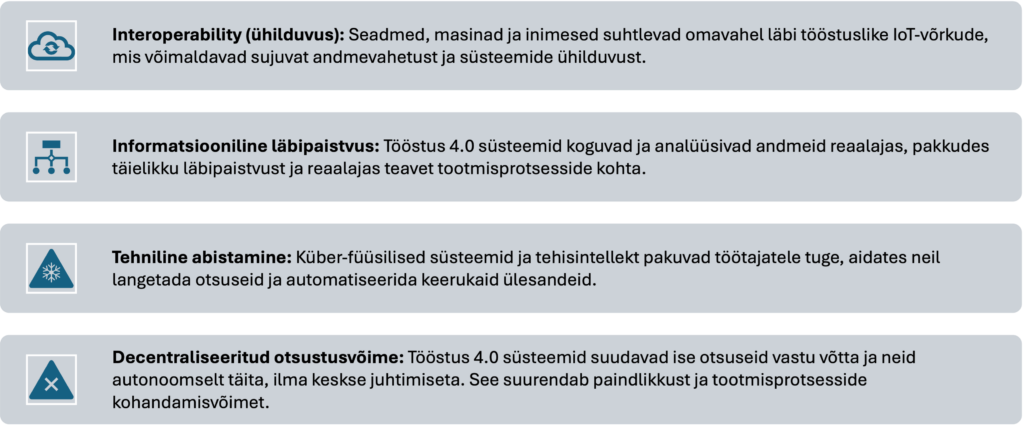

Tööstus 4.0 Põhiprintsiibid

- Interoperability (ühilduvus): Seadmed, masinad ja inimesed suhtlevad omavahel läbi tööstuslike IoT-võrkude, mis võimaldavad sujuvat andmevahetust ja süsteemide ühilduvust.

- Informatsiooniline läbipaistvus: Tööstus 4.0 süsteemid koguvad ja analüüsivad andmeid reaalajas, pakkudes täielikku läbipaistvust ja reaalajas teavet tootmisprotsesside kohta.

- Tehniline abistamine: Küber-füüsilised süsteemid ja tehisintellekt pakuvad töötajatele tuge, aidates neil langetada otsuseid ning automatiseerida keerukaid ülesandeid.

- Decentraliseeritud otsustusvõime: Tööstus 4.0 süsteemid suudavad ise otsuseid vastu võtta ja neid autonoomselt täita, ilma keskse juhtimiseta. See suurendab paindlikkust ja tootmisprotsesside kohandamisvõimet.

Tööstus 4.0 Komponendid

- Küber-füüsilised süsteemid (CPS):

- CPS ühendab füüsilised objektid ja süsteemid digitaalsete mudelitega, võimaldades masinatel ja seadmetel omavahel suhelda ja andmeid vahetada reaalajas.

- IoT ja IIoT:

- Asjade internet ja tööstuslik asjade internet on aluseks ühendatud seadmetele ja süsteemidele, mis võimaldavad andmete kogumist, töötlemist ning jagamist kogu tootmisprotsessis.

- Suurandmed (Big Data):

- Tootmisprotsessides genereeritakse tohutul hulgal andmeid, mida analüüsitakse suurandmete tehnoloogiate abil, et optimeerida protsesse, ennustada hooldusvajadusi ja parendada toote kvaliteeti.

- Pilvandmetöötlus (Cloud Computing):

- Pilvetehnoloogiad võimaldavad andmete hoiustamist, töötlemist ja analüüsi kesksetes serverites, pakkudes võimsat töötlusvõimsust ning skaleeritavust.

- Tehisintellekt (AI):

- AI-tehnoloogiad on olulised automatiseeritud otsuste tegemiseks ja tootmisprotsesside optimeerimiseks, pakkudes autonoomset juhtimist ning täiustatud analüüsi.

Tööstus 4.0 Kasutusalad

- Tark tootmine:

- Automatiseeritud tootmisprotsessid, kus seadmed ja süsteemid suhtlevad omavahel ja teevad autonoomseid otsuseid, et optimeerida tootmist ning vähendada raiskamist.

- Ennetav hooldus:

- IoT ja tehisintellekti abil saab seadmete seisukorda pidevalt jälgida, tuvastades varakult rikkeid ja planeerides hooldust, enne kui probleemid tootmisprotsessi häirivad.

- Logistika ja tarneahela juhtimine:

- Reaalajas jälgimine ja andmeanalüüs võimaldavad tarneahelate optimeerimist, vähendades viivitusi ning parandades varude juhtimist.

- Tark linn (Smart City):

- Tööstus 4.0 tehnoloogiaid kasutatakse ka linna infrastruktuuride nagu liikluskorraldus, energiatootmine ja jäätmekäitlus, optimeerimiseks ja juhtimiseks.

Tööstus 4.0 väljakutsed

- Turvalisus ja privaatsus: Suur andmete hulk ja nende pidev vahetamine tekitab vajaduse tugevate küberturvameetmete järele.

- Tööjõu koolitus: Töötajad vajavad koolitust ja oskusi, et hallata ja töötada koos uute tehnoloogiatega.

- Standardiseerimine: Tööstus 4.0 nõuab uute standardite loomist ja järgimist, et tagada erinevate süsteemide ning seadmete ühilduvus.

Kokkuvõte

Tööstuslikud võrgu protokollid ja standardid on Tööstus 4.0 selgroog, võimaldades tööstusprotsesside automatiseerimist, seadmete ja süsteemide omavahelist suhtlemist ning reaalajas andmevahetust. Tööstus 4.0 toob kaasa ulatuslikud muudatused tootmis- ja teenindussektorites, luues “targad tehased” ning tõhustades erinevaid tööstusprotsesse. Selliste tehnoloogiate nagu IoT, IIoT, suurandmete, pilvandmetöötluse ja tehisintellekti integreerimine muudab tööstusmaastikku fundamentaalselt, pakkudes uusi võimalusi kuid samal ajal ka uusi väljakutseid.

2. IoT (Internet of Things)

Mis on IoT?

IoT ehk asjade internet viitab kontseptsioonile, kus füüsilised objektid on ühendatud internetti, võimaldades neil koguda, edastada ja vahetada andmeid. Need objektid, tuntud ka kui „asjad“, võivad olla mis tahes elektroonilised seadmed, kodumasinad, sõidukid, kandeseadmed või isegi terve infrastruktuur, mis on varustatud andurite, tarkvara ja muu tehnoloogiaga. IoT eesmärk on luua intelligentsed süsteemid, mis suudavad reaalajas andmeid töödelda ja reageerida, võimaldades paremat automatiseerimist, jälgimist ning juhtimist.

Kuidas IoT töötab?

IoT süsteemid koosnevad tavaliselt järgmistest põhikomponentidest:

- Asjad (Devices): Füüsilised objektid, mis on varustatud andurite ja aktuaatoritega ning mis koguvad andmeid keskkonnast või seadmetelt ja edastavad need edasi töötlemiseks.

- Andurid ja aktuaatorid: Andurid koguvad andmeid, nagu temperatuur, niiskus, liikumine jne. Aktuaatorid seevastu täidavad füüsilisi toiminguid, näiteks avavad ventiilid, lülitavad seadmed sisse või välja jne.

- Võrk: IoT seadmed ühendatakse võrku, et edastada kogutud andmeid tsentraalsele serverile või pilveteenusele. See võib olla juhtmega (nt Ethernet) või juhtmevaba (nt Wi-Fi, Zigbee, LoRa).

- Andmete töötlemine ja analüüs: Kogutud andmed töödeldakse kas lokaalselt (äärmuslik andmetöötlus ehk Edge Computing) või pilves. Töötlemine hõlmab andmete analüüsi, mustrite tuvastamist, otsuste tegemist ja seadmete juhtimist.

- Kasutajaliides: Lõppkasutajad suhtlevad IoT süsteemidega läbi mobiilirakenduste, veebirakenduste või spetsiaalsete juhtpaneelide, kus nad saavad andmeid jälgida ja seadmeid juhtida.

IoT kasutusalad

IoT on laialdaselt kasutusel erinevates valdkondades:

- Kodune automatiseerimine: Nutikad koduseadmed, nagu termostaadid, valgustid ja turvasüsteemid, mis võimaldavad kaugjuhtimist ja automatiseerimist.

- Tervisetehnoloogia: Kantavad seadmed, nagu nutikellad ja tervisemonitorid, mis jälgivad terviseandmeid ja annavad reaalajas tagasisidet.

- Transport ja logistika: Sõidukite jälgimine, liikluse optimeerimine, tarneahela jälgimine ja nutikad parkimissüsteemid.

- Keskkonnaseire: Õhukvaliteedi, veetaseme ja ilmastiku jälgimine ning häirete edastamine reaalajas.

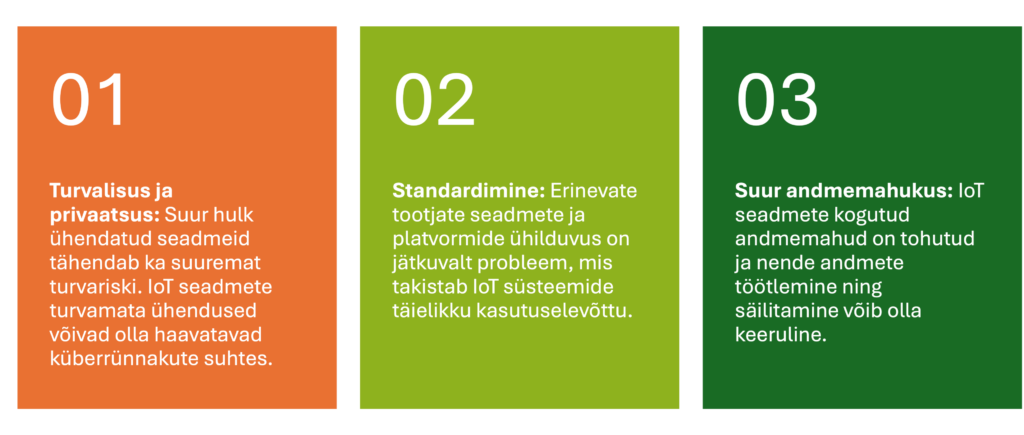

IoT väljakutsed

- Turvalisus ja privaatsus: Suur hulk ühendatud seadmeid tähendab ka suuremat turvariski. IoT seadmete turvamata ühendused võivad olla haavatavad küberrünnakute suhtes.

- Standardimine: Erinevate tootjate seadmete ja platvormide ühilduvus on jätkuvalt probleem, mis takistab IoT süsteemide täielikku kasutuselevõttu.

- Suur andmemahukus: IoT seadmete kogutud andmemahud on tohutud ja nende andmete töötlemine ning säilitamine võib olla keeruline.

2.1 IoT (Internet of Things) ja enamlevinud võrguprotokollid

IoT (Internet of Things) seadmete ja süsteemide ühendamiseks kasutatakse mitmeid võrgu protokolle. Need protokollid määravad, kuidas andmed edastatakse ja kuidas seadmed omavahel suhtlevad. Allpool on ülevaade peamistest IoT võrgu protokollidest ja nende kaadrite struktuuridest.

1. MQTT (Message Queuing Telemetry Transport)

MQTT on kerge publish/subscribe teavitusprotokoll, mida kasutatakse sageli IoT-seadmete vaheliseks suhtluseks. MQTT on eriti kasulik vähese energiatarbimise ja ebausaldusväärsete võrkude puhul, näiteks mobiilside ja satelliitühenduste korral.

Kaader:

MQTT sõnumid koosnevad kolmest põhilisest osast:

- Fixed Header: Kõikides MQTT sõnumites on vähemalt 2-baidine fikseeritud päis, mis sisaldab sõnumi tüüpi ja mõned juhtbitti.

- Variable Header: Sõltuvalt sõnumi tüübist võib olla ka muutuva pikkusega päis, mis sisaldab sellist teavet nagu paketisõnumi ID ja teisi juhtvälju.

- Payload: Tegelik sõnumi sisu, mis on edastatud teabe kandjaks.

MQTT Ühenduste alused

Sissejuhatus MQTT-ühendustesse

MQTT (Message Queuing Telemetry Transport) on kerge ja tõhus protokoll, mida kasutatakse seadmete vahelise suhtluse jaoks, eriti IoT (asjade interneti) rakendustes. MQTT töötab avaldajate-tellijate (publish-subscribe) mudelil ja hõlmab kolme põhikomponenti: kliendid, sõnumivahendaja (Message Broker) ja teemad (topics).

1. Ühenduse loomine

Kliendid loovad ühenduse sõnumivahendajaga, saates CONNECT-sõnumi. See on MQTT-ühenduse esimene samm. Sõnumivahendaja vastab sellele alati CONNACK-sõnumiga, mis kinnitab, kas ühendus õnnestus või mitte.

2. Seansitüübid

MQTT-s on kaks peamist seansitüüpi:

- Puhas seanss (Clean Session):

- Kui klient loob ühenduse puhta seansiga, siis sõnumivahendaja ei salvesta sõnumeid, kui klient pole võrgus.

- See tähendab, et kui abonent ei ole ühendatud ajal, mil sõnum saabub, siis seda sõnumit hiljem talle ei saadeta.

- Isegi kui sõnumil on määratud säilitamisflag (RetainFlag), ei saadeta seda kliendile, kui ta polnud ühendatud sõnumi saabumise hetkel.

- Püsiv seanss (Persistent Session):

- Kui klient loob ühenduse püsiva seansiga, säilitab sõnumivahendaja kõik kliendile mõeldud sõnumid, isegi kui klient läheb võrguühenduseta.

- Kõik sõnumid, mis klient oleks saanud, saadetakse talle, kui ta uuesti ühenduse loob.

- Kui klient ühendub uuesti puhta seansiga, saadetakse kõik salvestatud sõnumid enne, kui algab reaalajas sõnumite saatmine.

3. Seansitüüpide vahetamine

Klient võib oma seansitüüpi vahetada:

- Püsivast seansist puhta seansi peale: Kõik varem salvestatud sõnumid saadetakse kliendile, kuid uusi sõnumeid võrguühenduse katkemise ajal ei salvestata.

- Puhtast seansist püsiva seansi peale: Sõnumivahendaja hakkab kliendile mõeldud sõnumeid salvestama, kui klient on võrguühenduseta.

4. CONNECT-sõnumi väljad

Kui klient saadab CONNECT-sõnumi, sisaldab see järgmisi olulisi välju:

- ClientID: Kliendi unikaalne identifikaator, mida kasutatakse kogu suhtluse vältel. See on kohustuslik väli.

- CleanSession: Määrab, kas ühendus on puhas seanss (True) või püsiv seanss (False). See on kohustuslik väli.

- Username ja Password: Valikulised väljad, mida kasutatakse konto nime ja parooli määramiseks.

- LastWillTopic, LastWillQoS, LastWillMessage, LastWillRetain: Need väljad määravad kliendi viimase tahte sõnumi, mida kasutatakse ootamatu ühenduse katkemise korral.

- KeepAlive: Määrab maksimaalse aja, mil klient võib olla vaikuses enne, kui ühendus loetakse katkenuks.

5. ClientID olulisus

ClientID on hädavajalik komponent, eriti seadmete puhul, mis ainult võtavad sõnumeid vastu (näiteks monitorid). ClientID peab olema sama igas seansis, et sõnumivahendaja saaks õigesti hallata kliendi tellimusi ja sõnumeid.

Kokkuvõte ja praktilised näited

MQTT seansitüüpide ja ühenduste mõistmine on oluline, et tagada seadmete vahel tõhus ja usaldusväärne side. MQTT ühenduste ja seansitüüpide mõistmine on oluline tõhusaks ja usaldusväärseks suhtluseks erinevate seadmete vahel. Õige seansitüübi valik ja parameetrite seadistamine tagavad, et sõnumid jõuavad alati õigel ajal ja õigesse kohta, võimaldades luua paindlikke ja stabiilseid süsteeme.

Praktilised Näited MQTT Ühenduste ja Seansitüüpide Kasutamisest

Näide 1: Puhas seanss IoT-seadme puhul

Situatsioon: Kujutame ette, et sul on IoT-seade, mis mõõdab ruumi temperatuuri ja saadab selle andmebaasi ainult siis, kui see on võrgus.

- Seansi tüüp: Puhas seanss (Clean Session).

- Miks kasutada? Kuna seade saadab andmeid reaalajas ja pole kriitiline, et kõik andmed jõuaksid kohale, siis võib kasutada puhast seanssi. Kui seade kaotab ühenduse, ei ole vaja sõnumeid säilitada.

- Käitumine: Kui seade kaotab ühenduse, siis sõnumivahendaja ei salvesta sõnumeid, mis tulevad selle aja jooksul. Kui seade taas ühenduse loob, alustatakse andmete saatmist alles siis, kui uus mõõtmine on tehtud.

CONNECT-sõnumi näide:

ClientID: TempSensor01

CleanSession: True

Username: sensor_user

Password: sensor_pass

KeepAlive: 60Näide 2: Püsiv seanss nutika kodu süsteemis

Situatsioon: Kujutame ette, et sul on nutikas termostaat, mis tellib teateid välisest temperatuurist ja peab need sõnumid kindlasti kätte saama, isegi kui see kaotab ajutiselt ühenduse.

- Seansi tüüp: Püsiv seanss (Persistent Session).

- Miks kasutada? Kuna on oluline, et termostaat saaks kõik temperatuuriandmed, isegi kui ühendus kaob, tuleks kasutada püsivat seanssi.

- Käitumine: Kui termostaat kaotab ühenduse, salvestab sõnumivahendaja kõik sõnumid, mis oleks pidanud saadetama. Kui termostaat uuesti ühenduse loob, saadetakse kõik need salvestatud sõnumid termostaadile.

CONNECT-sõnumi näide:

ClientID: SmartThermostat01

CleanSession: False

Username: thermostat_user

Password: thermostat_pass

KeepAlive: 120Näide 3: Seansitüüpide vahetamine

Situatsioon: Oletame, et sul on seade, mis tavaliselt vajab püsivat seanssi, kuid sa otsustad, et teatud ajal pole andmete säilitamine oluline ja soovid vahetada puhtale seansile.

- Algne seansitüüp: Püsiv seanss.

- Miks vahetada? Kui näiteks seade läheb hooldusrežiimi, võib olla vajalik, et see ei säilitaks vanu sõnumeid. Sellisel juhul on mõistlik vahetada puhtale seansile.

- Käitumine: Seade ühendub esmalt püsiva seansiga ja sõnumivahendaja salvestab kõik sõnumid. Kui seade ühendub hiljem puhta seansiga, saadetakse kõik varem salvestatud sõnumid ja seejärel ei salvestata uusi sõnumeid, kui seade uuesti ühenduse kaotab.

CONNECT-sõnumi näide püsiva seansi puhul:

ClientID: Device01

CleanSession: False

Username: device_user

Password: device_pass

KeepAlive: 120CONNECT-sõnumi näide puhta seansi puhul (hilisem vahetamine):

ClientID: Device01

CleanSession: True

Username: device_user

Password: device_pass

KeepAlive: 120Näide 4: Last Will ja Testament (Last Will and Testament)

Situatsioon: Oletame, et sul on oluline IoT-seade, mis peab saatma häiresõnumi, kui see ootamatult võrguühenduse kaotab.

- Seansi tüüp: Püsiv või puhas seanss (sõltuvalt vajadusest).

- Last Will sõnum: Selle sõnumiga saadetakse häire teade, kui seade kaotab ootamatult ühenduse. See on oluline kriitiliste süsteemide puhul, kus ühenduse katkemine võib tähendada rikkeid või turvariske.

CONNECT-sõnumi näide Last Will määranguga:

ClientID: CriticalDevice01

CleanSession: False

Username: critical_user

Password: critical_pass

LastWillTopic: "devices/alerts"

LastWillQoS: 1

LastWillMessage: "Device CriticalDevice01 has disconnected unexpectedly."

LastWillRetain: True

KeepAlive: 30Need praktilised näited illustreerivad, kuidas erinevaid MQTT seansitüüpe ja ühenduse parameetreid kasutada vastavalt konkreetsele vajadusele. Iga seade ja rakendus võib nõuda erinevat lähenemist sõltuvalt töökindlusest, andmete tähtsusest ja võrgu stabiilsusest.

Viide:

MQTT protokoll on defineeritud OASIS-i poolt ja selle dokumentatsioon on saadaval siin.

2. CoAP (Constrained Application Protocol)

CoAP on protokoll, mis on mõeldud madala võimsusega seadmetele piiratud ribalaiusega võrkudes. CoAP töötab üle UDP ja on loodud REST-põhiste süsteemide jaoks, sarnaselt HTTP-le.

Kaader:

CoAP sõnumi struktuur sisaldab:

- Header: 4 baiti, mis sisaldab versiooni, tüüpi, sõnumi ID-d ja koodi (nt GET, POST).

- Token: Muutuv pikkus, kasutatav sõnumite kordumatuse tagamiseks.

- Options: Muutuv pikkus, täiendav info (nt sisu tüüp, riba laius).

- Payload: Valikuline andmeväli, mis sisaldab andmeid, mida tuleb edastada.

CoAP (Constrained Application Protocol) ühenduste alused

1. Sissejuhatus CoAP-i

CoAP (Constrained Application Protocol) on spetsiaalselt loodud piiratud ressurssidega seadmete jaoks, nagu näiteks väikese võimsusega IoT-seadmed. CoAP-i peamine eesmärk on pakkuda lihtsat, kuid tõhusat protokolli, mis töötab hästi piiratud võrgutingimustes. See põhineb REST-arhitektuuril (Representational State Transfer) ja töötab HTTP-ga sarnaste meetoditega, kuid on optimeeritud madala ribalaiusega võrkudele.

2. CoAP-i Põhikomponendid

- Serverid ja kliendid: CoAP-i mudel põhineb serveri ja kliendi vahelisel suhtlusel. Klient saadab serverile päringu ja server vastab.

- Ressursid: CoAP-i serverid haldavad ressursse, mida saab identifitseerida URI-de (Uniform Resource Identifier) abil, sarnaselt HTTP-le.

- Meetodid: CoAP kasutab nelja peamist meetodit: GET, POST, PUT ja DELETE, millega saab päringuid ja vastuseid hallata.

3. Ühenduste loomine ja seansid

Erinevalt MQTT-st ei ole CoAP-s eraldi seansitüüpe, kuid ühenduse loomine ja haldamine on siiski oluline osa CoAP-i toimimisest.

- Ühenduse loomine: CoAP töötab tavaliselt üle UDP (User Datagram Protocol), mis tähendab, et ühendus on kergekaaluline ja ei ole püsiv nagu TCP-põhistes protokollides. Päringud ja vastused saadetakse üksikutena, mitte püsiva ühenduse raames.

- Seansi haldamine: Kuna CoAP kasutab UDP-d, puudub sisseehitatud mehhanism ühenduse seisundi jälgimiseks. Küll aga on protokollis ette nähtud võimalus päringute kinnitamiseks (confirmable messages), mis tagavad, et sõnumid jõuavad kohale.

4. Kinnitavad ja kinnitamata sõnumid

- Kinnitavad sõnumid (Confirmable Messages): Kui klient saadab kinnitava sõnumi, peab server sellele vastama kinnitusega (ACK), mis tagab, et sõnum on kohale jõudnud.

- Kinnitamata sõnumid (Non-confirmable Messages): Need sõnumid saadetakse ilma kohustusliku kinnituseta, sobides olukordadesse, kus viivitus või kadumine ei ole kriitiline.

5. Ressursside avastamine ja manipuleerimine

CoAP võimaldab klientidel serveri ressursse avastada ja manipuleerida järgmiste meetodite abil:

- GET: Ressursi andmete hankimine.

- POST: Uue ressursi loomine või olemasoleva ressursi andmete uuendamine.

- PUT: Ressursi loomine või asendamine määratud URI-l.

- DELETE: Ressursi kustutamine.

6. Turvalisus CoAP-is

Turvalisus on CoAP-is oluline aspekt, eriti kui tegemist on tundlike andmetega. CoAP toetab DTLS-i (Datagram Transport Layer Security), mis tagab krüpteeritud ühenduse, autentimise ja andmete tervikluse, sarnaselt TLS-iga TCP-protokollis.

7. QoS (Teenuse kvaliteet) ja CoAP

CoAP-is on võimalik määrata teenuse kvaliteeti (QoS) läbi kinnitavate ja kinnitamata sõnumite kasutamise ning ka prioritiseerides sõnumeid vastavalt vajadusele. See võimaldab seadistada, millised sõnumid peavad kindlasti kohale jõudma ja millised võivad kaduma minna ilma suurema mõjuta süsteemile.

Praktilised Näited CoAP-i Kasutamisest

Näide 1: Temperatuuriandmete hankimine

Situatsioon: Oletame, et sul on lihtne sensor, mis mõõdab ruumi temperatuuri, ja sa soovid seda andmeid CoAP-i kaudu kätte saada.

- Kasutatav meetod: GET

- Päring: Klient saadab GET-päringu serverile, mis vastab temperatuuriandmetega.

Päringu näide:

GET coap://temp-sensor.local/temperature- Vastus: Server saadab tagasi temperatuuriandmed, näiteks:

25.3°C.

Näide 2: Uue ressursi loomine

Situatsioon: Oletame, et sa soovid lisada uue seadme andmed serverisse, kasutades CoAP-i POST-meetodit.

- Kasutatav meetod: POST

- Päring: Klient saadab POST-päringu, mis sisaldab seadme andmeid.

Päringu näide:

POST coap://server.local/devices

Payload: {"device_id": "Sensor123", "type": "temperature"}- Vastus: Server kinnitab, et uus ressurss on loodud.

Näide 3: Ressursi uuendamine

Situatsioon: Oletame, et soovid olemasoleva seadme andmeid uuendada, kasutades CoAP-i PUT-meetodit.

- Kasutatav meetod: PUT

- Päring: Klient saadab PUT-päringu, mis asendab või uuendab määratud ressursi.

Päringu näide:

PUT coap://server.local/devices/Sensor123

Payload: {"device_id": "Sensor123", "type": "humidity"}- Vastus: Server kinnitab, et ressurss on uuendatud.

Näide 4: Ressursi kustutamine

Situatsioon: Oletame, et soovid kustutada seadme andmed serverist, kasutades CoAP-i DELETE-meetodit.

- Kasutatav meetod: DELETE

- Päring: Klient saadab DELETE-päringu, mis eemaldab määratud ressursi.

Päringu näide:

DELETE coap://server.local/devices/Sensor123- Vastus: Server kinnitab, et ressurss on kustutatud.

Kokkuvõte: CoAP-i Ühenduste ja Päringute Õppevara

CoAP on tõhus ja kergekaaluline protokoll, mis on loodud piiratud ressurssidega seadmete vaheliseks suhtluseks. Selle protokolli abil saavad kliendid ja serverid suhelda, kasutades lihtsaid päringumeetodeid nagu GET, POST, PUT ja DELETE. CoAP toetab kinnitavate ja kinnitamata sõnumite saatmist, võimaldades seeläbi hallata teenuse kvaliteeti (QoS) ja tagada sõnumite kohalejõudmine. Turvalisuse tagamiseks kasutatakse CoAP-is DTLS-i, mis kaitseb andmeid võrgus. CoAP sobib suurepäraselt olukordadesse, kus ressursid ja võrguühendus on piiratud, kuid on siiski vaja tõhusat ja turvalist suhtlusprotokolli.

Viide:

CoAP protokoll on määratletud IETF RFC 7252-s, mille leiate siit.

3. OPC UA (OPC Unified Architecture)

OPC UA on tööstuslik protokoll, mis on mõeldud seadmete ja süsteemide vahelise andmevahetuse standardiseerimiseks. OPC UA on laiendatav ja platvormist sõltumatu, toetades erinevaid võrgu topoloogiaid ja sideviise.

Kaader:

OPC UA sõnumite kaadri struktuur sõltub kasutatavast sidemoodusest (nt Binary Encoding või XML Encoding). Üldiselt koosneb see järgmistest osadest:

- Message Header: Sisaldab infot, näiteks versiooni, sõnumi pikkuse, turvalisuse parameetreid jne.

- Security Header: Turvalisuse metaandmed, mis võivad sisaldada turvasertifikaate.

- Sequence Header: Järjestiknumber, mis tagab sõnumite järjekorra.

- Message Body: Sõnumi tegelik sisu, mis võib varieeruda vastavalt kasutatud mudelile ja eesmärgile.

OPC UA (OPC Unified Architecture) alused

OPC UA (OPC Unified Architecture) alused

1. Sissejuhatus OPC UA-sse

OPC UA (OPC Unified Architecture) on platvormi- ja protokollisõltumatu standard, mis on loodud andmevahetuseks tööstusautomaatika ja teabehalduse süsteemide vahel. See tagab turvalise, usaldusväärse ja avatud suhtluse erinevate süsteemide ja seadmete vahel, pakkudes samal ajal semantilist mudelit andmete tähenduse määratlemiseks.

2. OPC UA arhitektuuri põhikomponendid

- Server ja klient: OPC UA-s suhtlevad server ja klient, kus server pakub andmeid ja teenuseid, ning klient pääseb neile ligi ja kasutab neid.

- Andmemudelid: OPC UA-s kasutatakse andmemudeleid, et esitada ja hallata erinevat tüüpi teavet struktureeritud viisil. See hõlmab muutujaid, meetodeid, objektid ja sündmusi.

- Nodes (sõlmed): Sõlmed on OPC UA andmemudeli põhielemendid. Iga sõlm esindab objekti, muutujat, meetodit või muud üksust, millel on ainulaadne identifikaator (NodeId).

3. Ühenduste loomine OPC UA-s

- Ühenduse loomine: Kliendid loovad serveriga ühenduse, et pääseda ligi andmetele ja teenustele. OPC UA toetab mitmeid ühendustüüpe, sealhulgas TCP, HTTPS ja WebSockets, mis tagavad turvalise ja paindliku suhtluse.

- Seansi loomine: OPC UA-s luuakse ühenduse loomisel seanss, mis määrab ära klient-server suhtluse konteksti. Seanss sisaldab teavet autentimise, turvataseme ja kliendi oleku kohta.

- Turvalisus: OPC UA kasutab mitut turvamehhanismi, sealhulgas autentimist, krüpteerimist ja andmete allkirjastamist, et tagada turvaline suhtlus klientide ja serverite vahel.

4. OPC UA andmemudelid ja sõlmed

- Andmemudelid: OPC UA andmemudelid määratlevad, kuidas teavet struktureeritakse ja esitatakse serveris. See võimaldab keeruliste süsteemide ja seadmete informatsiooni esitada arusaadaval ja standardiseeritud viisil.

- Sõlmed (Nodes): Sõlmed on andmemudeli põhielemendid, mille kaudu esitatakse objekte, muutujat, meetodeid ja muid andmeid. Iga sõlm sisaldab atribuutide ja suhete kogumit, mis määratleb selle omadused ja seose teiste sõlmedega.

5. Andmevahetus OPC UA-s

- Andmete lugemine ja kirjutamine: Kliendid saavad serverist lugeda andmeid (näiteks sensori väärtusi) või kirjutada andmeid (näiteks seadme juhtsignaale). See toimub läbi sõlmede ja nende atribuutide kasutamise.

- Sündmused ja alarmeerimine: OPC UA võimaldab serveritel saata sündmuste ja alarmide teateid klientidele, teavitades neid olulistest muudatustest või häiretest süsteemis.

6. Turvalisus OPC UA-s

- Autentimine ja autoriseerimine: OPC UA toetab erinevaid autentimismeetodeid, sealhulgas kasutajanime-parooli, X.509 sertifikaate ja Windowsi integreeritud autentimist.

- Krüpteerimine ja allkirjastamine: Kogu andmevahetus OPC UA-s võib olla krüpteeritud ja digitaalsete allkirjadega kaitstud, tagades andmete terviklikkuse ja konfidentsiaalsuse.

- Turvapoliitikad: OPC UA võimaldab määrata erinevaid turvapoliitikaid, mis kontrollivad, kuidas andmed on kaitstud ja kuidas kliente autentitakse.

7. OPC UA ja tööstus 4.0

- Interoperatiivsus: OPC UA on oluline standard tööstus 4.0 visiooni jaoks, kuna see võimaldab erinevate tootjate seadmetel ja süsteemidel suhelda ühtse ja turvalise protokolli kaudu.

- Reaalajas andmevahetus: OPC UA toetab reaalajas andmevahetust, võimaldades tööstuslike protsesside efektiivset juhtimist ja seiret.

Praktilised näited OPC UA kasutamisest

Näide 1: Sensori väärtuste lugemine

Situatsioon: Kujutame ette, et soovid lugeda tootmisseadme temperatuurianduri väärtust OPC UA serverist.

- Tegevus: Klient saadab serverile päringu, et lugeda temperatuurianduri väärtust.

Päringu näide:

Read NodeId: "ns=2;s=TemperatureSensor01"- Vastus: Server tagastab anduri praeguse väärtuse, näiteks

23.5°C.

Näide 2: Seadme juhtsignaali kirjutamine

Situatsioon: Kujutame ette, et soovid saata tootmisseadmele juhtsignaali, et muuta selle tööolekut.

- Tegevus: Klient saadab serverile kirjutamispäringu, et muuta seadme tööolekut.

Päringu näide:

Write NodeId: "ns=2;s=Machine01/ControlMode"

Value: "Automatic"- Vastus: Server kinnitab, et tööolek on edukalt muudetud.

Näide 3: Sündmuse käsitlemine

Situatsioon: Kujutame ette, et klient peab jälgima tootmisseadme alarme ja võtma vastavaid meetmeid, kui alarm käivitub.

- Tegevus: Klient tellib OPC UA serverilt teavitusi konkreetse seadme alarmidest.

Päringu näide:

Subscribe to Events NodeId: "ns=2;s=Machine01/Alarms"- Vastus: Server saadab sündmuse teate, kui alarm käivitub, näiteks “Overheat Alarm triggered”.

Näide 4: Andmemudeli sirvimine

Situatsioon: Kujutame ette, et klient soovib avastada, milliseid andmeid ja ressursse OPC UA server pakub.

- Tegevus: Klient saadab serverile sirvimispäringu, et avastada saadavalolevaid sõlmi ja nende omadusi.

Päringu näide:

Browse NodeId: "ns=0;i=85" (Root Folder)- Vastus: Server tagastab sõlmede loendi, mis on juurdepääsetavad juurkataloogi all, näiteks tootmisseadmed, andurid ja kontrollerid.

Kokkuvõte: OPC UA alused ja praktiline kasutamine

OPC UA on võimas ja paindlik standard, mis võimaldab turvalist ja struktureeritud andmevahetust tööstusautomaatika ja infosüsteemide vahel. Selle arhitektuur toetab mitmesuguseid ühendustüüpe, turvamehhanisme ja andmemudeleid, mis teevad sellest ideaalse lahenduse komplekssete tööstuslike süsteemide haldamiseks. OPC UA kasutamine hõlmab andmete lugemist ja kirjutamist, sündmuste käsitlemist ning ressursside avastamist, võimaldades tõhusalt juhtida ja jälgida tööstusprotsesse.

Viide:

OPC UA dokumentatsioon on saadaval OPC Foundation veebilehel siin.

4. Zigbee

Zigbee on väikese võimsusega traadita sideprotokoll, mida kasutatakse IoT-seadmete ja andurite ühendamiseks. Zigbee töötab IEEE 802.15.4 standardi alusel.

Kaader:

Zigbee kaader koosneb järgmistest osadest:

- MAC Header: Sisaldab kaadri juhtbitti, saaja ja saatja aadressi, kaadri ID-d ja koodi.

- MAC Payload: Tegelik andmeedastus, mis sisaldab seadme andmeid.

- MAC Footer: Sisaldab andmete kontrollsumma ja muid bititaseme kontrollandmeid.

Zigbee protokolli alused

Zigbee protokolli alused

1. Sissejuhatus Zigbee-sse

Zigbee on madala energiatarbega traadita võrguprotokoll, mis on loodud spetsiaalselt väikese võimsusega seadmete vaheliseks suhtluseks, näiteks koduautomaatikas, tööstusautomaatikas ja asjade internetis (IoT). Zigbee on tuntud oma energiatõhususe, töökindluse ja võime poolest toetada suurt hulka seadmeid ühe võrgu sees.

2. Zigbee võrgutopoloogiad

Zigbee toetab mitmeid võrgutopoloogiaid, mis muudavad selle paindlikuks ja skaleeritavaks:

- Tähtvõrk (Star Network): Kõik seadmed on ühendatud keskse koordinaatoriga, mis juhib võrku ja suhtlust. See on lihtsaim topoloogia, kuid piiratud ulatusega.

- Puu-võrk (Tree Network): Seadmed on ühendatud hierarhiliselt, kus keskne koordinaator juhib alluvate ruuterite ja lõppseadmete kaudu kogu võrguliiklust.

- Meshi võrk (Mesh Network): Kõik seadmed (ruuterid ja lõppseadmed) võivad üksteisega suhelda, pakkudes dünaamilist ja isetervenevat võrku. See topoloogia pakub suurt töökindlust ja ulatust, kuna sõnumid võivad liikuda alternatiivsete teede kaudu.

3. Zigbee seadmetüübid

Zigbee võrk koosneb erinevat tüüpi seadmetest:

- Koordinaator (Coordinator): Iga Zigbee võrk vajab üht koordinaatorit, mis algatab ja juhib võrku. Koordinaator on vastutav võrguliikluse haldamise, seadmete liitmise ja turvapoliitikate rakendamise eest.

- Ruuter (Router): Ruuterid laiendavad võrgu ulatust ja edastavad sõnumeid teistele seadmetele. Nad võivad olla ka andurite või juhtseadmetena, kuid nende peamine roll on võrguliikluse haldamine.

- Lõppseade (End Device): Lõppseadmed on tavaliselt andurid või aktuaatorid, mis suhtlevad ainult ruuterite või koordinaatoriga. Nad on madala energiatarbega ja jäävad enamasti unerežiimi, et pikendada aku eluiga.

4. Zigbee protokolli omadused

- Madal energiatarve: Zigbee on loodud töötama väikese energiatarbega seadmetega, mis muudab selle ideaalseks pika aku tööeaga rakenduste jaoks.

- Skaleeritavus: Zigbee võrgud võivad toetada sadu seadmeid, pakkudes samas usaldusväärset ja dünaamilist ühendust.

- Turvalisus: Zigbee kasutab mitmeid turvamehhanisme, sealhulgas andmete krüpteerimist ja autentimist, et tagada andmevahetuse konfidentsiaalsus ja terviklikkus.

- Isereguleeruvus: Meshi topoloogia tõttu suudab Zigbee võrk automaatselt leida ja kasutada alternatiivseid marsruute, kui mõni seade läheb võrguühenduseta või ei ole saadaval.

5. Zigbee andmevahetus ja protokollikiht

Zigbee protokoll töötab OSI mudeli 1.-4. kihil (füüsiline kiht, andmesidekiht, võrgukiht ja transpordikiht):

- Füüsiline kiht: Määratleb traadita ühenduse spetsifikatsioonid, nagu sagedused, modulatsioon ja edastusvõimsus. Zigbee töötab tavaliselt 2,4 GHz sagedusalas.

- Andmesidekiht: Hõlmab MAC (Medium Access Control) protokolli, mis haldab kanalile juurdepääsu, andmete raamistamist ja vigade tuvastamist.

- Võrgukiht: Määratleb seadmete liikumise, aadressi haldamise ja sõnumite marsruutimise.

- Transpordikiht: Tagab andmete usaldusväärse edastamise lõppseadmete vahel.

6. Zigbee rakendusalad

Zigbee-d kasutatakse laialdaselt erinevates valdkondades:

- Koduautomaatika: Nutikad valgustid, termostaadid, turvasüsteemid ja koduseadmed.

- Tööstusautomaatika: Andurite võrgud, protsesside jälgimine ja juhtimine.

- Tervishoid: Patsientide jälgimise seadmed, meditsiinilised andurid ja seadmed.

- Põllumajandus: Keskkonnaseire, niisutussüsteemid ja saagikuse jälgimine.

Praktilised näited Zigbee kasutamisest

Näide 1: Nutika valgustuse juhtimine

Situatsioon: Kujutame ette, et soovid juhtida kodu Zigbee-põhiseid nutikaid valgusteid.

- Tegevus: Koordinaator ühendab kõik valgustid ja valgustuse lülitid Zigbee võrgus.

- Käitumine: Lüliti saadab Zigbee signaali, et juhtida valgusti olekut (sisse/välja).

Näide:

- Lüliti toiming: Lõppseade (lüliti) saadab sõnumi lähimale ruuterile.

- Ruuteri reaktsioon: Ruuter edastab sõnumi koordinaatorile, mis saadab juhtsignaali vastavale valgusele.

Näide 2: Temperatuurisensori andmete kogumine

Situatsioon: Oletame, et sul on Zigbee-põhine temperatuurisensor, mida soovid kasutada kodu kütmise juhtimiseks.

- Tegevus: Temperatuurisensor (lõppseade) mõõdab regulaarselt ruumi temperatuuri ja edastab need andmed ruuterile.

- Käitumine: Andmed liiguvad ruuteri kaudu koordinaatorisse, kus neid saab töödelda ja vastavalt kütet juhtida.

Näide:

- Sensor toiming: Sensor ärkab, loeb temperatuuri ja saadab andmed edasi.

- Ruuteri reaktsioon: Ruuter edastab andmed koordinaatorile, mis võib algatada küteseadmete tööoleku muutmise.

Näide 3: Meshi võrgu isetervendamine

Situatsioon: Kujutame ette, et su Zigbee võrgus läheb üks ruuter võrguühenduseta ja see katkestab ühenduse mõne seadmega.

- Tegevus: Meshi võrgu isereguleeruv mehhanism leiab automaatselt alternatiivse marsruudi, et hoida kõik seadmed võrguühenduses.

- Käitumine: Sõnumid suunatakse ümber teise ruuteri kaudu, säilitades võrguliikluse.

Näide:

- Võrgu rike: Üks ruuter läheb võrguühenduseta.

- Isereguleerimine: Meshi võrgu algoritmid leiavad uue marsruudi ja andmete edastamine jätkub läbi teise ruuteri.

Kokkuvõte: Zigbee protokolli alused ja praktiline kasutamine

Zigbee on võimas ja energiatõhus traadita võrguprotokoll, mis sobib ideaalselt väikese energiatarbega seadmetele ja suurele hulgale seadmetele. Selle võime luua erinevaid võrgutopoloogiaid, pakkuda madalat energiatarvet ja toetada turvalist andmevahetust muudab selle populaarseks valikuks mitmesugustes rakendustes alates koduautomaatikast kuni tööstusliku automaatikani. Zigbee praktiline kasutamine hõlmab nutikate seadmete juhtimist, keskkonnaseiret ja töökindlate võrguühenduste loomist, pakkudes paindlikkust ja skaleeritavust erinevates keskkondades.

Viide:

Zigbee standard ja protokolli kirjeldus on saadaval Zigbee Alliance veebilehel siin.

5. LoRaWAN (Long Range Wide Area Network)

LoRaWAN on madala energiatarbimisega võrgu protokoll, mis võimaldab seadmetel suhelda pika vahemaa tagant.

Kaader:

LoRaWAN kaader sisaldab:

- MAC Header: Sisaldab versiooni, sõnumi tüüpi ja aadressi.

- MAC Payload: Teave, mida tuleb edastada, sealhulgas turvalisuse metaandmed ja tegelik sõnum.

- Message Integrity Code (MIC): Turvaelement, mis tagab sõnumi terviklikkuse ja autentimise.

LoRaWAN (Long Range Wide Area Network) alused

LoRaWAN (Long Range Wide Area Network) alused

1. Sissejuhatus LoRaWAN-i

LoRaWAN (Long Range Wide Area Network) on madala energiatarbega, pika leviala traadita võrguprotokoll, mis on mõeldud kasutamiseks asjade interneti (IoT) seadmetes. LoRaWAN põhineb LoRa (Long Range) raadioside tehnoloogial, pakkudes võimalust ühendada suurt hulka seadmeid ühe võrgu kaudu, millel on ulatuslik katvus ja minimaalne energiatarve. LoRaWAN sobib eriti hästi rakendustele, kus on vaja katta suuri alasid ja kus seadmed peavad töötama patareitoitel pikka aega.

2. LoRaWAN arhitektuur

LoRaWAN arhitektuur koosneb mitmest olulisest komponendist:

- Lõppseadmed (End Devices): Need on IoT seadmed, mis saadavad ja/või saavad andmeid LoRaWAN võrgu kaudu. Need seadmed võivad olla andurid, meetrid või muud seadmed, mis edastavad andmeid.

- Väravad (Gateways): Väravad vahendavad lõppseadmete ja võrguserveri vahel. Need koguvad lõppseadmetest pärit signaale ja edastavad need edasi võrguserverisse, kasutades tavaliselt IP-põhist võrku (nt internetti).

- Võrguserver (Network Server): Võrguserver haldab kogu võrgu liiklust, sealhulgas andmete suunamist, seadmete autentimist ja turvafunktsioone. Võrguserver vastutab ka duplikaatsete sõnumite eemaldamise ja võrgu stabiilsuse tagamise eest.

- Rakenduse server (Application Server): Rakenduse server saab töötlemata andmed võrguserverilt, töötleb neid ja suunab need edasi lõppkasutaja rakendustele. Siin toimuvad ka andmete analüüs ja otsuste tegemine.

3. LoRaWAN võrgutopoloogiad

LoRaWAN kasutab tähtvõrgu (Star Network) topoloogiat, kus lõppseadmed suhtlevad otse ühe või mitme väravaga, mis edastavad andmed võrguserverisse. Lõppseadmed saadavad andmeid punkt-punkti sidemehhanismiga, mis võimaldab neid kasutada väga väikese energiatarbega.

4. LoRaWAN seadmetüübid

LoRaWAN määratleb kolm seadme klassi, mis määravad seadmete energiatarbe ja suhtlusmudeli:

- Klass A: Kõige energiasäästlikum klass, kus seadmed saadavad andmeid ainult siis, kui need on initsieerinud side (nt andmete saatmine serverisse). Pärast andmete saatmist on seadmel kaks lühikest vastuvõtusagedust, et saada serveri vastuseid.

- Klass B: Seadmed saavad lisaks Klass A funktsioonidele ka ajastatud vastuvõtuaknaid, mis võimaldab serveril nendega suhelda kindlatel aegadel.

- Klass C: Kõige vähem energiasäästlik klass, kus seadmed on peaaegu alati vastuvõtuvalmis, mis võimaldab pidevat sidet serveriga. Seda klassi kasutatakse tavaliselt rakendustes, kus on vaja kohest ja pidevat andmevahetust.

5. LoRaWAN-i tööpõhimõtted ja omadused

- Pika leviala: LoRaWAN võimaldab seadmetel suhelda mitme kilomeetri kauguselt, sõltuvalt geograafilistest ja keskkonnatingimustest.

- Madal energiatarve: LoRaWAN on optimeeritud madala energiatarbe jaoks, mis võimaldab seadmetel töötada akutoitel mitu aastat.

- Turvalisus: LoRaWAN kasutab kahekihilist turvamehhanismi – võrguturve, mis tagab andmeedastuse terviklikkuse, ja rakenduse turve, mis krüpteerib andmesisu.

- Dünaamiline andmeedastuskiirus: LoRaWAN kasutab dünaamilisi andmeedastuskiirusi, et tasakaalustada energiatarvet ja ühenduse stabiilsust, pakkudes optimaalset töövõimet sõltuvalt seadme asukohast ja võrgu tingimustest.

6. LoRaWAN-i rakendusalad

LoRaWAN-i kasutatakse laialdaselt mitmesugustes valdkondades, sealhulgas:

- Nutikas linnahaldus (Smart Cities): Veemõõturid, prügikonteinerite jälgimine, tänavavalgustuse juhtimine ja õhukvaliteedi seire.

- Põllumajandus: Pinnase niiskuse jälgimine, saagikuse jälgimine ja niisutussüsteemide automatiseerimine.

- Tööstusautomaatika: Kaugseire ja juhtimine, masinate hooldus ja varude jälgimine.

- Keskkonnaseire: Vee- ja õhukvaliteedi jälgimine, looduskaitse ja ilmastiku jälgimine.

Praktilised näited LoRaWAN-i kasutamisest

Näide 1: Nutikas veemõõtur

Situatsioon: Kujutame ette, et linn kasutab LoRaWAN-i põhiseid veemõõtureid, et jälgida vee tarbimist elamupiirkonnas.

- Tegevus: Veemõõtur (lõppseade) loeb regulaarselt vee tarbimist ja saadab andmed läbi värava võrguserverisse.

- Käitumine: Võrguserver kogub andmed ja suunab need rakenduse serverisse, kus neid analüüsitakse ja edastatakse veefirmale arvelduseks.

Näide:

- Veemõõturi andmed: Mõõtur loeb tarbimist ja saadab andmed, nt „Tarbitud vesi: 150 liitrit“.

- Võrgu edastus: Andmed liiguvad läbi värava võrguserverisse, mis suunab need rakenduse serverisse analüüsiks.

Näide 2: Põllumajanduse pinnase niiskuse jälgimine

Situatsioon: Põllumees kasutab LoRaWAN-i pinnase niiskuse andurite võrku, et optimeerida kastmist.

- Tegevus: Pinnase niiskuse andurid (lõppseadmed) mõõdavad pidevalt niiskust ja saadavad andmed läbi värava võrguserverisse.

- Käitumine: Võrguserver edastab andmed rakenduse serverisse, kus põllumees saab neid analüüsida ja automatiseeritud kastmissüsteeme juhtida.

Näide:

- Niiskuse andmed: Andurid loevad niiskust ja saadavad andmed, nt „Niiskus: 35%“.

- Võrgu edastus: Andmed liiguvad võrguserverisse ja sealt rakenduse serverisse, kus tehakse kastmise otsuseid.

Näide 3: Nutika linna prügikonteinerite jälgimine

Situatsioon: Linn kasutab LoRaWAN-i põhist prügikonteinerite jälgimissüsteemi, et optimeerida jäätmete kogumist.

- Tegevus: Prügikonteineritesse paigaldatud andurid (lõppseadmed) mõõdavad prügitaset ja saadavad andmed värava kaudu võrguserverisse.

- Käitumine: Võrguserver kogub andmed ja edastab need rakenduse serverisse, kus optimeeritakse prügiveo graafikut.

Näide:

- Prügitaseme andmed: Andurid saadavad andmeid, nt „Prügitase: 80% täis“.

- Võrgu edastus: Andmed liiguvad võrguserverisse ja rakenduse serverisse, kus korraldatakse optimeeritud prügivedu.

Kokkuvõte: LoRaWAN alused ja praktiline kasutamine

LoRaWAN on ideaalne lahendus IoT rakendustele, mis nõuavad suurt leviala ja väikest energiatarvet. See protokoll võimaldab suurel hulgal seadmetel suhelda ühe võrgu kaudu, säilitades madala energiatarbega pika tööaja. LoRaWAN-i arhitektuur, mis koosneb lõppseadmetest, väravatest, võrguserveritest ja rakenduse serveritest, tagab usaldusväärse ja turvalise andmevahetuse suurtel aladel. LoRaWAN-i praktiline kasutamine ulatub nutikatest linnadest ja põllumajandusest kuni tööstusautomaatika ja keskkonnaseireni, pakkudes paindlikku ja skaleeritavat lahend

Viide:

LoRaWAN protokolli tehniline kirjeldus on saadaval LoRa Alliance veebilehel siin.

Need protokollid ja nende kaadrite struktuurid on IoT-süsteemide olulised osad, võimaldades efektiivset ja turvalist andmevahetust erinevate seadmete vahel.

3. IIoT (Industrial Internet of Things)

Mis on IIoT?

IIoT ehk tööstuslik asjade internet on IoT spetsiaalne alaliik, mis keskendub tööstusprotsesside ja infrastruktuuri optimeerimisele. IIoT ühendab tööstusseadmed ja süsteemid omavahel, et parandada tootmisprotsesside efektiivsust, usaldusväärsust ja ohutust. IIoT võimaldab luua intelligentseid tehaseid, kus seadmed ja masinad suhtlevad omavahel reaalajas, jagavad andmeid ja kohandavad oma tööparameetreid vastavalt reaalajas toimuvale analüüsile.

Kuidas IIoT töötab?

IIoT tööpõhimõtted on sarnased IoT-ga, kuid keskenduvad rohkem tööstuslikele rakendustele ja protsessidele:

- Tööstuslikud seadmed ja andurid: Tööstuslikud „asjad“ hõlmavad masinaid, tootmisliine, robotseid ja muid tööstuslikke seadmeid, mis on varustatud andurite ja juhtimisseadmetega.

- Reaalajas andmevahetus ja analüüs: IIoT-süsteemid koguvad andmeid reaalajas ja võimaldavad nende põhjal koheseid otsuseid teha. See aitab ennetada võimalikke probleeme ja vähendada seisakuid.

- Edge Computing: IIoT-s kasutatakse sageli äärmuslikku andmetöötlust, kus andmed töödeldakse võimalikult lähedal nende kogumispunktile. See vähendab latentsust ja võimaldab kiiret reageerimist kriitilistes tootmisprotsessides.

- Küberturvalisus: IIoT-s on turvalisus äärmiselt oluline, kuna süsteemid juhivad sageli kriitilisi infrastruktuure ja protsesse. Tugevad turvameetmed, nagu andmete krüpteerimine ja turvaline autentimine, on hädavajalikud.

- Pilvepõhine analüüs: Suuremahulised andmed kogutakse ja töödeldakse sageli pilves, kus neid analüüsitakse mustrite, trendide ja anomaaliate tuvastamiseks.

IIoT kasutusalad

- Tark tootmine (Smart Manufacturing): Tootmisprotsesside automatiseerimine, masinate ja seadmete hoolduse optimeerimine ning toote kvaliteedi parandamine.

- Energiatööstus: Elektrivõrkude, nafta- ja gaasitööstuse juhtimine ning infrastruktuuri monitoorimine ja optimeerimine.

- Transport ja logistika: Kauba jälgimine reaalajas, logistika optimeerimine ja tarneahela haldamine.

- Tark linn (Smart City): Linna infrastruktuuri, nagu liikluskorraldus, tänavavalgustus ja jäätmekäitlus, juhtimine ja optimeerimine.

- Kriitiline infrastruktuur: Vee- ja kanalisatsioonisüsteemide, elektrijaamade ja telekommunikatsioonivõrkude monitoorimine ning kaitse.

IIoT väljakutsed

- Interoperability (ühilduvus): Erinevate tööstuslike süsteemide ja seadmete ühilduvus on kriitiline, kuid samas keeruline, arvestades tööstuslike standardite ja protokollide mitmekesisust.

- Küberturvalisus: IIoT süsteemid on sageli sihtmärgiks küberrünnakutele, kuna nad juhivad kriitilisi protsesse. Seetõttu on tugev küberturvalisus hädavajalik.

- Andmeanalüüs ja töötlemine: IIoT süsteemid genereerivad tohutul hulgal andmeid, mis vajavad kiiret ja tõhusat analüüsi, et võtta vastu olulisi otsuseid.

- Varade ja süsteemide keerukus: IIoT süsteemid koosnevad sageli keerulistest varadest ja protsessidest, mis nõuavad täpset koordineerimist ning juhtimist.

Kokkuvõte

IoT ja IIoT on fundamentaalsed tehnoloogiad, mis viivad meid Tööstus 4.0 ajastusse, muutes nii kodud, tööstusprotsessid kui ka linna infrastruktuurid targemaks ja tõhusamaks. Kui IoT keskendub peamiselt igapäevastele seadmetele ja tarbijaelektroonikale, siis IIoT on suunatud tööstuslikele rakendustele, kus on kriitiline tagada protsesside pidev toimimine ja ohutus. Mõlemad tehnoloogiad on tulevikus üha suurema tähtsusega, võimaldades uusi ärimudeleid ja tootlikkuse tasemeid, mida pole varem võimalikuks peetud.

3.1 IIoT (Industrial Internet of Things) ja enamlevinud võrguprotokollid

IIoT (Industrial Internet of Things) on IoT laiendus, mis keskendub tööstuslikule kasutusele, ühendades tööstusseadmed, masinad ja andurid, et võimaldada reaalajas andmevahetust, kaugjälgimist ja -juhtimist ning optimeeritud tootmisprotsesse. IIoT kasutab mitmeid võrgu protokolle ja standardeid, mis on kohandatud tööstuskeskkonna vajadustele, pakkudes suuremat töökindlust, turvalisust ja reaalajas töötlemise võimalusi.

1. OPC UA (OPC Unified Architecture)

OPC UA on laialdaselt kasutatav standard tööstuslikes süsteemides, mis võimaldab platvormist sõltumatut andmevahetust ja seadmete integreerimist. OPC UA on tuntud oma turvalisuse, töökindluse ja skaleeritavuse poolest, muutes selle sobivaks suurtes ja keerulistes tööstussüsteemides.

Kaader:

OPC UA sõnumite kaader koosneb järgmistest osadest:

- Message Header: Sisaldab metaandmeid, nagu sõnumi tüüp, versioon, pikkus ja turvalisuse parameetrid.

- Security Header: Hõlmab turvaelemente, näiteks krüpteeritud sisu ja autentimisandmeid.

- Sequence Header: Tagab sõnumite korrektse järjekorra, sisaldades järjestiknumbrit.

- Message Body: Sõnumi sisu, mis sisaldab andmeid ja käske, mida tööstusseadmed edastavad.

Viide:

OPC UA dokumentatsioon ja täpsustused on saadaval OPC Foundation veebilehel siin.

2. PROFINET

PROFINET on tööstuslik Etherneti standard, mida kasutatakse laialdaselt automaatikas ja tootmisliinides. See protokoll võimaldab kiiret ja reaalajas andmevahetust seadmete vahel, mis on kriitiline automatiseeritud tootmisprotsesside jaoks.

Kaader:

PROFINET kaadri struktuur sisaldab:

- Ethernet Header: Sisaldab lähte- ja sihtaadresse, protokolli identifikaatorit ja muud metaandmeid.

- PROFINET Real-Time Header: Real-time kommunikatsioonile optimeeritud juhtpakk, mis sisaldab andmete ajastuse ja sünkroniseerimise informatsiooni.

- Payload: Andmed, mida seadmed edastavad ja töötlevad.

- Footer: Kontrollsumma ja muud vigade tuvastamise mehhanismid.

PROFINET protokolli alused

PROFINET protokolli alused

1. Sissejuhatus PROFINET-i

PROFINET (Process Field Net) on tööstuslik Etherneti standard, mida kasutatakse reaalajas andmevahetuseks ja protsesside juhtimiseks tööstuslikes automaatikasüsteemides. PROFINET võimaldab integreeritud ja paindlikku andmevahetust, ühendades juhtsüsteemid, andurid, ajamid ja muud automaatikaseadmed ühtsesse võrku.

2. PROFINET-i arhitektuur

PROFINET-i arhitektuur põhineb OSI mudelil ja koosneb mitmest kihist:

- Füüsiline kiht (Physical Layer): PROFINET töötab Etherneti baasil, kasutades standardseid Etherneti kaableid ja ühendusi.

- Andmesidekiht (Data Link Layer): Määratleb andmepakettide edastamise Etherneti võrgu kaudu. PROFINET kasutab ka erinevaid protokolle, et tagada usaldusväärne ja kiire andmevahetus.

- Rakenduskiht (Application Layer): Sisaldab PROFINET-i spetsifikatsioone, mis defineerivad, kuidas seadmed omavahel suhtlevad ja andmeid vahetavad.

PROFINET-i võrguarhitektuur toetab kolme põhilist suhtlustüüpi:

- IO (Input/Output) ühendused: Kasutatakse reaalajas andmete edastamiseks juhtseadmete ja I/O moodulite vahel.

- Real-Time (RT) andmevahetus: Pakub deterministlikku ja usaldusväärset andmevahetust, mida kasutatakse juhtimisrakendustes.

- Isochronous Real-Time (IRT) andmevahetus: Väga madala latentsusega andmevahetus, mida kasutatakse eriti nõudlikes rakendustes, nagu ajamite sünkroniseerimine.

3. PROFINET-i toimimine

PROFINET-i toimimise aluseks on määratletud rollid ja andmevahetusprotokollid:

- Kontroller (Controller): Juhtseade, mis haldab andmevahetust ja saadab juhtsignaale IO-seadmetele.

- IO-seade (IO Device): Välisseade, nagu andur või ajam, mis suhtleb kontrolleriga.

- Supervisor (Järelevaataja): Seade või tarkvara, mis haldab ja jälgib võrgu tervist, seadmete olekut ja andmevahetust.

PROFINET-i toimimine põhineb järgmiste protokollide ja mehhanismide kasutamisel:

- Cyclic Data Exchange: Regulaarne andmevahetus kontrolleri ja IO-seadmete vahel, et tagada pidev juhtimine ja seire.

- Acyclic Data Exchange: Andmete vahetamine, mis toimub vastavalt vajadusele, näiteks seadistuste või diagnostikateabe edastamiseks.

- Alarms: Alarmisignaalid, mis edastatakse reaalajas, et teavitada kontrollerit või operaatorit seadme või protsessi häiretest.

4. PROFINET-i andmetüübid ja teenused

PROFINET toetab mitmesuguseid andmetüüpe ja teenuseid, mis võimaldavad paindlikku ja laiahaardelist tööstusautomaatikat:

- Protsessiandmed (Process Data): Reaalajas andmed, mida kasutatakse protsesside juhtimiseks, näiteks andurite lugemid ja juhtsignaalid.

- Konfiguratsiooniandmed (Configuration Data): Seadmete seadistused ja parameetrid, mis määravad, kuidas seadmed töötavad ja suhtlevad.

- Diagnostikaandmed (Diagnostic Data): Teave seadmete oleku, vigade ja häirete kohta, mis aitab süsteemi tervist jälgida ja tõrkeid tuvastada.

- Alarms: Reaalajas häireteated, mida kasutatakse probleemide tuvastamiseks ja nendega tegelemiseks.

5. PROFINET-i turvalisus

PROFINET on mõeldud kasutamiseks tööstuslikes rakendustes, kus turvalisus ja töökindlus on kriitilise tähtsusega. Turvalisuse tagamiseks kasutatakse mitmeid mehhanisme:

- Autentimine: Seadmete ja kasutajate autentimine, et vältida volitamata juurdepääsu süsteemile.

- Andmete terviklikkus: Krüpteerimine ja kontrollsummade kasutamine, et tagada andmete terviklikkus ja kaitsta neid volitamata muutmise eest.

- Võrgu segmenteerimine: Võrgu segmenteerimine ja tulemüüride kasutamine, et piirata juurdepääsu kriitilistele osadele ja vähendada küberrünnakute riski.

6. PROFINET-i rakendusalad

PROFINET-i kasutatakse laialdaselt mitmesugustes tööstuslikes rakendustes, sealhulgas:

- Tööstusautomaatika: Tootmisliinide juhtimine, protsesside automatiseerimine ja robotite juhtimine.

- Masinaehitus: Masinate ja seadmete juhtimine ning monitooring, sealhulgas CNC masinate ja ajamite juhtimine.

- Energeetika: Elektrijaamade ja energiajaotussüsteemide automatiseerimine ja juhtimine.

- Transport ja logistika: Automaatsete ladustamissüsteemide ja transpordivahendite juhtimine ning monitooring.

Praktilised näited PROFINET-i kasutamisest

Näide 1: Tootmisliini juhtimine

Situatsioon: Kujutame ette, et tootmisettevõte kasutab PROFINET-i tootmisliini juhtimiseks, kus iga masin on võrku ühendatud ja juhitav keskse kontrolleri poolt.

- Tegevus: Kontroller saadab reaalajas juhtsignaale tootmisliini erinevatele masinatele, tagades nende sünkroniseeritud töö.

- Käitumine: Andmed liiguvad tsükliliselt kontrolleri ja IO-seadmete vahel, tagades tootmisprotsessi täpse ja usaldusväärse juhtimise.

Näide:

- Juhtsignaal: Kontroller saadab käsu masinale „Alusta toodangu montaaži“.

- Andmete vahetus: Kontroller ja IO-seadmed vahetavad andmeid tsükliliselt, jälgides protsessi olekut ja tagades töö sujuvuse.

Näide 2: CNC masina juhtimine

Situatsioon: Masinaehitusettevõte kasutab PROFINET-i CNC masina juhtimiseks, et tagada täpne ja usaldusväärne töötlus.

- Tegevus: Kontroller saadab CNC masinale tööprogrammi ja juhib masina liikumist reaalajas.

- Käitumine: CNC masin saab kontrollerilt juhised ja tagasisidet, võimaldades täpset töötlust ja protsessi monitooringut.

Näide:

- Tööprogramm: Kontroller laadib CNC masinasse tööprogrammi, mis sisaldab töötlusjuhiseid.

- Reaalajas juhtimine: Kontroller juhib masina liikumist ja töötlust, jälgides töö kvaliteeti ja kohandades seadeid vastavalt vajadusele.

Näide 3: Energiajaotussüsteemi automatiseerimine

Situatsioon: Energeetikaettevõte kasutab PROFINET-i, et automatiseerida ja juhtida energiajaotussüsteemi, mis sisaldab alajaamu ja jaotuskappe.

- Tegevus: Kontrollerid ja IO-seadmed vahetavad reaalajas andmeid, et juhtida ja jälgida energia jaotamist, tagades süsteemi töökindluse ja efektiivsuse.

- Käitumine: Võrgus toimub tsükliline andmevahetus, mis võimaldab energiajaotussüsteemi täpset juhtimist ja häirete tuvastamist.

Näide:

- Jaotuskapi juhtimine: Kontroller saadab jaotuskappidesse juhtsignaale, et kohandada elektrivoolu jaotust vastavalt vajadusele.

- Diagnostika: Kontroller saab diagnostikaandmeid, mis teavitavad süsteemi seisukorrast ja võimalikest häiretest.

Kokkuvõte: PROFINET protokolli alused ja praktiline kasutamine

PROFINET on tööstuslik Etherneti standard, mis võimaldab reaalajas ja deterministlikku andmevahetust tööstusautomaatikasüsteemides. Selle arhitektuur toetab paindlikku ja skaleeritavat võrgu ülesehitust, kus kontrollerid, IO-seadmed ja järelevaatajad suhtlevad omavahel, tagades süsteemi töökindluse ja efektiivsuse. PROFINET-i kasutatakse laialdaselt tööstuslikes rakendustes, nagu tootmisliin

3. Modbus TCP/IP

Modbus on lihtne ja usaldusväärne protokoll, mida kasutatakse andmevahetuseks tööstusseadmete vahel. Modbus TCP/IP on selle laiendus, mis töötab üle TCP/IP võrgu, pakkudes laialdast kasutustööstusautomaatikas.

Kaader:

Modbus TCP/IP kaader koosneb järgmistest osadest:

- Transaction Identifier: Identifikaator, mis tagab sõnumite korrektse käsitlemise.

- Protocol Identifier: Identifikaator, mis tuvastab protokolli tüübi.

- Length: Sõnumi pikkus baitides.

- Unit Identifier: Seadme identifikaator.

- Function Code: Funktsiooni kood, mis määrab, milline toiming tuleks teha (nt lugemine, kirjutamine).

- Data: Tegelik andmete osa, mis sisaldab seadmete juhtimis- või andmevahetusteavet.

Modbus TCP/IP protokolli alused

Modbus TCP/IP protokolli alused

1. Sissejuhatus Modbus TCP/IP-sse

Modbus TCP/IP on Modbus protokolli variant, mis töötab üle TCP/IP võrgustike, võimaldades tööstusseadmetel suhelda Etherneti kaudu. Modbus on üks vanimaid ja enim kasutatud tööstusprotokolle, mida kasutatakse laialdaselt mitmesugustes automaatikasüsteemides, sealhulgas SCADA-süsteemides, protsesside juhtimises ja seadmete monitooringus.

2. Modbus TCP/IP arhitektuur

Modbus TCP/IP põhineb kliendi-serveri arhitektuuril:

- Server (Modbus slave): Seade, mis sisaldab andmeid, mida kliendid saavad lugeda või muuta. Näiteks andurid, ajamid või kontrollerid.

- Klient (Modbus master): Seade või tarkvara, mis algatab ühenduse serveriga ja küsib andmeid või saadab juhtsignaale. Näiteks PLC (Programmeeritav Logikontroller), SCADA süsteem või tööstusarvuti.

Modbus TCP/IP toimib TCP/IP võrgus, kasutades porti 502, mis on määratud Modbus protokolli jaoks. See võimaldab Modbus sõnumeid kapseldada TCP/IP andmepakettidesse, tagades lihtsa ja laialdaselt toetatud sideprotokolli.

3. Modbus TCP/IP sõnumistruktuur

Modbus TCP/IP sõnumid koosnevad järgmistest osadest:

- Modbus TCP/IP pea (MBAP header): See sisaldab teavet, mis on vajalik sõnumi marsruutimiseks ja töötlemiseks, sealhulgas:

- Transaktsiooni identifikaator (Transaction Identifier): Unikaalne ID, et siduda päring ja vastus.

- Protokolli identifikaator (Protocol Identifier): Identifikaator, mis eristab Modbus TCP/IP protokolli teistest.

- Pikkus (Length): Määrab sõnumi pikkuse.

- Üksuse identifikaator (Unit Identifier): Identifikaator, mis määrab, millisele serverile sõnum on mõeldud.

- Protokolli andmeüksus (PDU – Protocol Data Unit): See sisaldab Modbus funktsioonikoodi ja andmeid:

- Funktsioonikood: Määrab, millist operatsiooni soovitakse teostada (näiteks lugemine, kirjutamine).

- Andmed: Spetsiifilised andmed või parameetrid, mis on seotud teostava operatsiooniga (näiteks aadressid, väärtused).

4. Modbus TCP/IP funktsioonikoodid

Modbus TCP/IP toetab mitmesuguseid funktsioonikoode, millest kõige levinumad on:

- 0x01 – Lugeda mähised (Read Coils): Lugeda ühe või mitme digitaalse väljundi olekut.

- 0x02 – Lugeda diskreetseid sisendeid (Read Discrete Inputs): Lugeda ühe või mitme digitaalse sisendi olekut.

- 0x03 – Lugeda hoideregistreid (Read Holding Registers): Lugeda ühe või mitme analoogväärtuse registreid.

- 0x04 – Lugeda sisendregistreid (Read Input Registers): Lugeda ühe või mitme analoogsisendi registreid.

- 0x05 – Kirjutada üks mähis (Write Single Coil): Määrata ühe digitaalse väljundi olek.

- 0x06 – Kirjutada üks hoideregister (Write Single Holding Register): Määrata ühe analoogväärtuse registri väärtus.

- 0x0F – Kirjutada mitu mähist (Write Multiple Coils): Määrata mitme digitaalse väljundi olek.

- 0x10 – Kirjutada mitu hoideregisteri (Write Multiple Holding Registers): Määrata mitme analoogväärtuse registri väärtus.

5. Modbus TCP/IP eelised ja omadused

Modbus TCP/IP-l on mitmeid eeliseid, mis muudavad selle populaarseks valikuks tööstusautomaatikas:

- Lihtsus: Modbus on lihtne ja kergesti rakendatav protokoll, mis nõuab vähe ressursse.

- Laialdane tugi: Modbus TCP/IP-d toetavad paljud seadmed ja tarkvaraplatvormid, mistõttu on see kergesti integreeritav erinevatesse süsteemidesse.

- Standardiseeritud side: Kuna Modbus TCP/IP töötab TCP/IP võrkudes, on see ühilduv olemasoleva võrguinfrastruktuuriga, nagu Ethernet, ja saab kasutada tavalisi võrguvahendeid, näiteks ruutereid ja lüliteid.

- Paindlikkus: Modbus TCP/IP toetab nii tsüklilist andmevahetust kui ka sündmustepõhist suhtlust, võimaldades seda kasutada mitmesugustes rakendustes.

6. Modbus TCP/IP rakendusalad

Modbus TCP/IP-d kasutatakse laialdaselt mitmesugustes tööstuslikes rakendustes, sealhulgas:

- SCADA süsteemid: Andmete kogumine ja protsesside juhtimine suurtel aladel, näiteks elektrivõrkude haldamisel.

- Tööstusautomaatika: Tootmisliinide, masinate ja seadmete juhtimine ja monitooring.

- Ehituse haldussüsteemid: HVAC (kütte, ventilatsiooni ja õhukonditsioneeri) süsteemide, turvasüsteemide ja valgustuse juhtimine.

- Energiahaldussüsteemid: Elektri, gaasi ja vee tarbimise jälgimine ja juhtimine.

Praktilised näited Modbus TCP/IP kasutamisest

Näide 1: Elektrimõõtja andmete lugemine SCADA süsteemis

Situatsioon: Kujutame ette, et SCADA süsteem peab lugema elektrimõõtja andmeid, mis on ühendatud Modbus TCP/IP võrku.

- Tegevus: SCADA süsteem (klient) saadab päringu elektrimõõtjale (server), et lugeda selle hoideregistreid, mis sisaldavad näiteks praegust elektritarbimist.

- Käitumine: Elektrimõõtja saadab tagasi andmed, mis näitavad hetke elektritarbimist.

Näide:

- Päring: Klient saadab päringu „Lugeda hoideregistreid aadressilt 40001“.

- Vastus: Elektrimõõtja vastab andmetega, näiteks „Praegune tarbimine: 15.6 kW“.

Näide 2: Valgustuse juhtimine hoone haldussüsteemis

Situatsioon: Hoone haldussüsteem kasutab Modbus TCP/IP-d, et juhtida hoone valgustust.

- Tegevus: Haldussüsteem (klient) saadab käsu, et lülitada teatud piirkonna valgustid sisse.

- Käitumine: Valgustuse kontroller (server) saab käsu ja lülitab vastavad valgustid sisse.

Näide:

- Päring: Klient saadab käsu „Kirjutada mähis aadressile 0001 väärtusega 1“.

- Vastus: Kontroller kinnitab, et valgustid on sisse lülitatud.

Näide 3: Protsessiparameetrite seadistamine tööstusmasinas

Situatsioon: Tööstusmasin, mis on ühendatud Modbus TCP/IP võrku, vajab tööparameetrite uuendamist, näiteks temperatuurisätete muutmist.

- Tegevus: Tööstusarvuti (klient) saadab käsu, et muuta masina temperatuurisätet.

- Käitumine: Tööstusmasin (server) saab käsu ja uuendab oma seadistusi vastavalt.

Näide:

- Päring: Klient saadab käsu „Kirjutada hoideregister aadressile 40002 väärtusega 75°C“.

- Vastus: Masin kinnitab, et temperatuurisäte on muudetud.

Kokkuvõte: Modbus TCP/IP alused ja praktiline kasutamine

Modbus TCP/IP on lihtne ja usaldusväärne protokoll, mis võimaldab tööstusseadmetel suhelda TCP/IP võrkude kaudu. Selle laialdane tugi, paindlikkus ja lihtsus teevad sellest populaarse valiku mitmesugustes automaatikarakendustes, alates SCADA süsteemidest ja tööstusautomaatikast kuni hoonehalduse ja energiajuhtimiseni. Modbus TCP/IP võimaldab tõhusat andmevahetust klientide ja serverite vahel, toetades nii tsüklilist kui ka sündmustepõhist suhtlust.

Viide:

Modbus protokolli spetsifikatsioonid on saadaval Modbus Organization veebilehel siin.

4. EtherNet/IP

EtherNet/IP on laialt kasutatav tööstuslik protokoll, mis töötab Etherneti baasil ja võimaldab seadmete vahel kiiret ja töökindlat andmevahetust. See protokoll on tuntud oma paindlikkuse ja võime tõttu toetada suurt hulka seadmeid võrgu infrastruktuuris.

Kaader:

EtherNet/IP kaader sisaldab järgmisi komponente:

- Ethernet Header: Sisaldab MAC-aadresse, EtherType’i ja muid standardseid Etherneti päiseid.

- CIP (Common Industrial Protocol) Header: Määrab EtherNet/IP kasutatava tööstusprotokolli, mis võib sisaldada juht- ja andmevälju.

- Payload: Tegelikud andmed, mida kasutatakse juhtimis- ja seiretegevustes.

- Footer: Kontrollsummad ja vigade tuvastamise mehhanismid, et tagada andmete terviklikkus.

EtherNet/IP protokolli alused

EtherNet/IP protokolli alused

1. Sissejuhatus EtherNet/IP-sse

EtherNet/IP (Ethernet Industrial Protocol) on tööstusautomaatikas kasutatav protokoll, mis põhineb tavalisel Ethernetil ja võimaldab reaalajas andmevahetust automaatikaseadmete vahel. EtherNet/IP on osa CIP (Common Industrial Protocol) perekonnast ja toetab laia valikut tööstuslikke rakendusi, pakkudes tuge juhtimisseadmetele, anduritele, ajamitele ja muudele automaatikakomponentidele.

2. EtherNet/IP arhitektuur

EtherNet/IP töötab tavapärases TCP/IP võrgus, kasutades hästi tuntud Etherneti infrastruktuuri ja tehnoloogiaid. See teeb EtherNet/IP-st väga paindliku ja kergesti integreeritava protokolli, mis on ühilduv olemasolevate IT-süsteemidega.

- CIP (Common Industrial Protocol): EtherNet/IP põhineb CIP protokollil, mis on universaalne andmevahetusprotokoll, mida kasutatakse mitmesugustes automaatikavõrkudes, sealhulgas DeviceNet ja ControlNet. CIP võimaldab ühtset andmeside mudelit, mis toetab nii tsüklilist (real-time) kui ka sündmustepõhist andmevahetust.

- Transport: EtherNet/IP kasutab TCP/IP (Transmission Control Protocol/Internet Protocol) ja UDP/IP (User Datagram Protocol/Internet Protocol) transportprotokolle, mis võimaldavad turvalist ja usaldusväärset andmevahetust.

- Objektorienteeritus: EtherNet/IP on objektorienteeritud protokoll, mis tähendab, et kõik andmed ja funktsioonid on modelleeritud objektidena. Iga objekt sisaldab atribuute, mis määravad objekti omadused, ja teenuseid, mis määravad, kuidas objektiga suhelda.

3. EtherNet/IP andmevahetus ja teenused

EtherNet/IP toetab mitmesuguseid andmevahetuse viise ja teenuseid:

- Tsükliline andmevahetus (I/O Messaging): Reaalajas andmevahetus, mida kasutatakse juhtimisseadmete, andurite ja aktuaatorite vahel. See on deterministlik ja väga kiire, tagades andmete õigeaegse kättesaadavuse.

- Sündmustepõhine andmevahetus (Explicit Messaging): Sündmuste põhine andmevahetus, mida kasutatakse juhtimisseadmete konfiguratsiooni, diagnostika ja haldamise jaoks. See ei nõua kiiret reageerimist ja on pigem suunatud mittereaalajas andmevahetusele.

- Ülekoormuse käsitlemine: EtherNet/IP suudab käsitleda võrgus tekkinud ülekoormust, reguleerides liiklust ja optimeerides andmeedastust, et tagada kriitiliste andmete õigeaegne jõudmine.

4. EtherNet/IP protokollikihid ja toimimine

EtherNet/IP kasutab OSI mudeli erinevaid kihte andmevahetuseks:

- Füüsiline kiht (Physical Layer): Kasutab tavapäraseid Etherneti ühendusi ja seadmeid, nagu kaablid, lülitid ja ruuterid.

- Andmesidekiht (Data Link Layer): Hallatakse Etherneti MAC-aadresse, mis tagavad seadmete unikaalse identifitseerimise võrgus ja võimaldavad andmepakettide korrektset edastamist.

- Võrgukiht (Network Layer): Kasutab IP (Internet Protocol) aadressimist, mis võimaldab andmepakettide suunamist üle võrgu.

- Transpordikiht (Transport Layer): Kasutab TCP/IP või UDP/IP protokolle, mis tagavad usaldusväärse ja kiire andmevahetuse seadmete vahel.

- Rakenduskiht (Application Layer): Kasutab CIP protokolli, mis määratleb andmevahetuse loogika ja objektid, millega seadmed suhtlevad.

5. EtherNet/IP turvalisus

Kuna EtherNet/IP töötab standardsetel IP-võrkudel, on selle turvalisus oluline aspekt. EtherNet/IP rakendab mitmesuguseid turvameetmeid, sealhulgas:

- Autentimine ja autoriseerimine: Kasutajate ja seadmete autentimine, et tagada, et ainult volitatud kasutajad ja seadmed saavad võrguga ühenduda ja andmeid vahetada.

- Andmete krüpteerimine: Andmevahetuse krüpteerimine, et kaitsta andmeid volitamata juurdepääsu ja manipuleerimise eest.

- Võrgu segmenteerimine: Võrgu segmenteerimine tulemüüride ja VLAN-ide abil, et piirata juurdepääsu kriitilistele süsteemidele ja vähendada küberrünnakute riski.

6. EtherNet/IP rakendusalad

EtherNet/IP-d kasutatakse laialdaselt tööstuslikes rakendustes, sealhulgas:

- Tööstusautomaatika: Tootmisliinide, masinate ja robotite juhtimine reaalajas.

- Protsessijuhtimine: Keemiatööstuse, nafta- ja gaasitööstuse ning toiduainete tootmise juhtimine.

- Energeetika: Elektrijaamade, alajaamade ja energiajaotussüsteemide automatiseerimine.

- Ehituse haldussüsteemid: HVAC-süsteemide, turvasüsteemide ja valgustuse juhtimine.

Praktilised näited EtherNet/IP kasutamisest

Näide 1: Tootmisliini robotite juhtimine

Situatsioon: Tootmisliin kasutab EtherNet/IP-d, et juhtida roboteid, mis monteerivad tooteid liini erinevates etappides.

- Tegevus: Keskne juhtseade (kontroller) saadab tsüklilisi juhtsignaale robotitele, et koordineerida nende liikumist ja tööoperatsioone.

Näide:

- Tsükliline andmevahetus: Kontroller saadab robotile käsu „Tõsta komponent ja paigalda see alusele“.

- Robotite tegevus: Robotid saavad käsu ja täidavad operatsiooni, edastades tagasisidet kontrollerile.

Näide 2: Alajaama automaatika

Situatsioon: Elektrijaamas kasutatakse EtherNet/IP-d, et automatiseerida alajaama, kus toimub elektri jaotamine.

- Tegevus: Kontrollerid jälgivad alajaama parameetreid, nagu pinge ja voolutugevus, ja juhivad koormuslüliteid vastavalt reaalajas andmetele.

Näide:

- Andmete lugemine: Kontroller loeb alajaama anduritelt mõõtmisi ja analüüsib elektrikoormust.

- Koormuslülitite juhtimine: Kontroller saadab koormuslülititele käsu, et tasakaalustada elektrivoolu ja vältida ülekoormust.

Näide 3: HVAC süsteemi juhtimine hoones

Situatsioon: Suur hoone kasutab EtherNet/IP-d, et juhtida HVAC-süsteemi, mis tagab mugava sisekliima.

- Tegevus: HVAC kontrollerid suhtlevad temperatuurianduritega ja juhivad kütte-, jahutus- ja ventilatsioonisüsteeme vastavalt reaalajas andmetele.

Näide:

- Andmete kogumine: HVAC kontroller loeb temperatuuriandureid ja analüüsib sisekliima parameetreid.

- Ventilatsiooni juhtimine: Kontroller saadab ventilatsiooniseadmetele käsu suurendada õhuvoolu teatud piirkonnas, et hoida soovitud temperatuuri.

Kokkuvõte: EtherNet/IP protokolli alused ja praktiline kasutamine

EtherNet/IP on võimas ja paindlik tööstuslik protokoll, mis võimaldab reaalajas ja deterministlikku andmevahetust Etherneti kaudu. Selle kasutamine hõlmab laia valikut tööstuslikke rakendusi, alates tootmisliinide juhtimisest ja protsessijuhtimisest kuni energiahalduse ja hoonete automaatikani. EtherNet/IP töötab tavapärastes TCP/IP võrkudes, kasutades standardseid Etherneti infrastruktuure, mis muudab selle integreerimise olemasolevatesse süsteemidesse lihtsaks ja kulutõhusaks. Protokoll toetab nii tsüklilist kui ka sündmustepõhist andmevahetust, pakkudes turvalist ja usaldusväärset lahendust keerukatele automaatikaprotsessidele.

5. MQTT

MQTT-d kasutatakse ka tööstuslikes rakendustes, eriti siis, kui tegemist on seadmetega, mis peavad töötama väga piiratud ressursidega või üle ebausaldusväärsete ühenduste. Tööstuslikus keskkonnas kasutatakse MQTT-d andmete edastamiseks sensoritelt ja täituritelt.

Kaader:

MQTT sõnumi kaader, nagu ka IoT kontekstis, sisaldab:

- Fixed Header: Sisaldab sõnumi tüüpi ja muid juhtbitte.

- Variable Header: Sisaldab näiteks sõnumi ID-d.

- Payload: Andmeväli, kus tegelikud andmed asuvad.

6. DDS (Data Distribution Service)

DDS on reaalajaline pub/sub andmete jaotamise teenus, mis on optimeeritud kõrgete jõudlusnõuetega tööstuskeskkondade jaoks, nagu automaatika, lennundus ja sõjaväeline kasutus.

Kaader:

DDS kaader sisaldab:

- Header: Andmed teavituse tüübi, ID, jaotamise ulatuse jne kohta.

- Data: Reaalajas andmed, mida jagatakse osalejate vahel.

DDS (Data Distribution Service) protokolli alused

DDS (Data Distribution Service) protokolli alused

1. Sissejuhatus DDS-i

DDS (Data Distribution Service) on reaalajas andmevahetuse protokoll ja standard, mis on loodud suurte jaotatud süsteemide jaoks. DDS võimaldab seadmetel ja rakendustel jagada andmeid deterministlikult ja usaldusväärselt üle võrgu, tagades madala latentsuse ja kõrge jõudluse. DDS-i kasutatakse laialdaselt tööstusautomaatikas, kaitsetööstuses, tervishoius ja transpordisüsteemides, kus on vaja kindlat ja kiiret andmevahetust.

2. DDS-i arhitektuur ja mudel

DDS põhineb avaldamise-tellimise (publish-subscribe) mudelil, mis erineb traditsioonilistest kliendi-serveri mudelitest. DDS-is on kaks peamist osapoolt:

- Avaldajad (Publishers): Komponendid või seadmed, mis saadavad andmeid, mida nad soovivad jagada. Avaldajad määravad, millised andmed on saadaval, ja edastavad need andmevoogudena.

- Tellijad (Subscribers): Komponendid või seadmed, mis vajavad ja saavad andmeid. Tellijad määravad, milliseid andmeid nad vajavad, ja saavad ainult neid andmevoogusid, millele nad on tellitud.

DDS-i arhitektuuris on kaks peamist kihti:

- Andmeedastuskiht (Data-Centric Publish-Subscribe – DCPS): Põhikihi, mis pakub tuge andmete levitamiseks ja tellimiseks ning tagab andmete usaldusväärse edastamise üle võrgu.

- Andmehalduskiht (Data Local Reconstruction Layer – DLRL): Kõrgem kiht, mis toetab keerulisemate andmemudelite ja andmestruktuuride haldamist ning pakub rakendustele kõrgema taseme API-sid.

3. DDS-i põhikontseptsioonid

DDS-is kasutatakse mitmesuguseid kontseptsioone ja termineid, mis määratlevad, kuidas andmeid jagatakse ja hallatakse:

- Teemad (Topics): Teemad on DDS-i andmevahetuse põhiüksused. Iga teema määratleb teatud tüüpi andmed, mida saab avaldada ja tellida. Näiteks võib olla teema „Temperatuur“, mille all edastatakse kõik temperatuuriga seotud andmed.

- QoS poliitikad (Quality of Service): DDS võimaldab määrata erinevaid kvaliteedipoliitikaid, et kontrollida, kuidas andmeid edastatakse ja hallatakse. Näiteks saab määrata andmeedastuse sagedust, latentsust, usaldusväärsust ja elutsüklit.